Tiêu chuẩn Việt Nam TCVN 1067:1971 về Truyền động bánh răng trụ - Độ chính xác đã được thay thế bởi Tiêu chuẩn Việt Nam TCVN 1067:1984 về Truyền động bánh răng trụ - Dung sai do Ủy ban Khoa học và Kỹ thuật Nhà nước ban hành .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 1067:1971 về Truyền động bánh răng trụ - Độ chính xác

TIÊU CHUẨN NHÀ NƯỚC

TCVN 1067 - 71

TRUYỀN ĐỘNG BÁNH RĂNG TRỤ

DUNG SAI

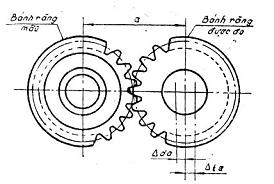

Tiêu chuẩn này áp dụng cho các truyền động bánh răng trụ có trục song song và prôphin gốc theo TCVN 2258 - 77.

Tiêu chuẩn bao gồm các loại bánh răng thẳng, răng nghiêng, răng chữ V ăn khớp ngoài và trong, đường kính vòng chia đến 5 000 mm, môđun từ 1 - 50 mm.

1. ĐỊNH NGHĨA CƠ BẢN VÀ KÝ HIỆU

1.1. Qui định các định nghĩa và ký hiệu sau đối với những sai lệch của truyền động bánh răng ăn khớp ngoài và trong.

Sai lệch và dung sai | Ký hiệu | Định nghĩa |

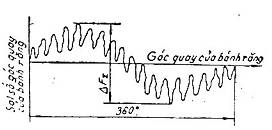

1. Sai số động học của bánh răng

| DFS | Sai số lớn nhất của góc quay bánh răng sau một vòng quay khi cho ăn khớp một bên răng với bánh răng mẫu |

Dung sai của sai số động học bánh răng | dFS | |

2. Sai số tích lũy của bước vòng

| DtS | Sai số lớn nhất về sự phân bố của hai prôphin răng cùng phía nào đó trên một đường tròn của bánh răng |

Dung sai của sai lệch tích lũy bước vòng | dtS | |

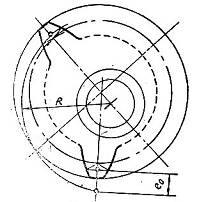

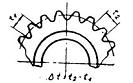

3. Độ đảo hướng tâm của vành răng

| lo | Độ dao động lớn nhất của khoảng cách từ trục quay của bánh răng tới một dây cung cố định của răng (hoặc đáy răng) |

Dung sai độ đảo hướng tâm vành răng | Eo | |

4. Độ dao động khoảng pháp tuyến chung

| DoL | Hiệu giữa các khoảng pháp tuyến chung lớn nhất Lmax và nhỏ nhất Lmin trên một bánh răng. |

Dung sai độ dao động khoảng pháp tuyến chung | doL | |

5. Sai số lăn | Thành phần của sai số động học của bánh răng được xác định khi không xét tới ảnh hưởng của độ đảo hướng tâm của vành răng, còn đối với bánh răng thẳng thì không xét tới ảnh hưởng của sai số bước cơ sở | |

Dung sai của sai số lăn | ||

6. Khoảng cách trục đo danh nghĩa

| a | Khoảng cách trục khi cho bánh răng được đo với độ dịch chuyển nhỏ nhất của prôphin gốc Dh min đối tiếp khít với bánh răng mẫu |

Sai lệch giới hạn của khoảng cách trục đo |

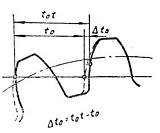

| Hiệu giữa các khoảng cách trục đo j lớn nhất và nhỏ nhất khi cho bánh răng quay một vòng hoặc một bước vòng. |

trên | ||

dưới | ||

Độ dao động của khoảng cách trục đo: |

| |

sau một vòng | ||

sau một răng | ||

Dung sai độ dao động của khoảng cách đo: |

| |

sau một vòng | ||

sau một răng | ||

7. Sai số chu kỳ | Thành phần của sai số động học bánh răng được lập lại nhiều lần, có chu kỳ sau một vòng quay của bánh răng. Trị số của sai số chu kỳ bằng trung bình cộng của các biên độ dao động của sai số động học bánh răng tại tất cả các chu kỳ sau một vòng quay của bánh răng | |

Dung sai của sai số chu kỳ | ||

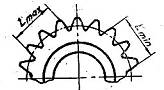

8. Sai số bước vòng

| Hiệu giữa hai bước vòng nào đó trên một đường tròn của bánh răng | |

Dung sai của sai số bước vòng | ||

9. Sai lệch bước cơ sở

| Hiệu giữa các khoảng cách thực tế và khoảng cách danh nghĩa của hai tiếp điểm song song với nhau và tiếp xúc với hai prôphin lân cận cùng phía của răng bánh răng. | |

bước cơ sở |

| Sai lệch bước cơ sở được xác định trong mặt cắt thẳng góc với hướng răng và mặt phẳng tiếp xúc với mặt trụ cơ sở. |

trên | ||

dưới | ||

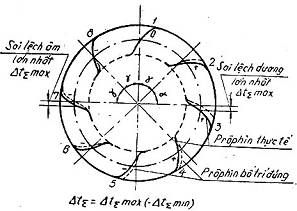

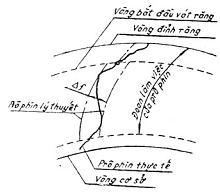

10. Sai số prôphin

| Khoảng cách giữa hai prôphin lý thuyết bao prôphin thực tế trong phạm vi của đoạn làm việc của prôphin răng bánh răng. Sai số prôphin được xác định trong mặt phẳng thẳng góc với trục quay của bánh răng. | |

Dung sai của sai số prôphin (dung sai prôphin) | ||

11. Vết tiếp xúc

|

| Phần mặt răng bánh răng trên đó có vết dính của nó với các răng của bánh răng đối tiếp sau khi quay các bánh răng và có sự hãm nhẹ. Vết tiếp xúc được tính theo phần trăm của chiều dài hoặc chiều cao răng vết tiếp xúc theo chiều dài răng bằng tỷ số khoảng cách giữa các điểm cực của vết dính (không kể những chỗ đứt quãng vượt quá trị số trên môđun toàn bộ chiều dài răng) Vết tiếp xúc theo chiều cao răng bằng tỷ số giữa chiều cao trung bình của vết dính với chiều cao làm việc của răng |

12. Sai lệch bước dọc

| Hiệu giữa các khoảng cách thực tế và danh nghĩa của hai mặt răng cùng phía nào đó trên một đường sinh của mặt trụ đồng trục với trục quay của bánh răng và đi qua điểm giữa của chiều cao răng. Sai lệch bước dọc được tính theo phương pháp tuyến với đường vít của răng và dùng cho bánh răng nghiêng có chiều rộng vành răng lớn hơn đối với bánh răng chữ V là một nửa chiều rộng vành răng | |

Sai lệch giới hạn của bước dọc trên | mf - môđun pháp | |

dưới | b - góc nghiêng của răng trên mặt trụ chia | |

13. Sai số hình dáng và vị trí đường tiếp xúc

| Khoảng cách giữa hai đường thẳng nằm trong mặt phẳng tiếp xúc với mặt trụ cơ sở, song song với đường tiếp xúc danh nghĩa và bao đường tiếp xúc thực tế. Sai số này dùng cho bánh răng nghiêng có chiều dày vành răng lớn (xem định nghĩa 12). | |

Dung sai hình dạng và vị trí đường tiếp xúc | ||

14. Độ không thẳng của đường tiếp xúc | Khoảng cách giữa hai đường thẳng song song gần nhau nhất nằm trong mặt phẳng tiếp xúc với mặt trụ cơ sở và bao đường tiếp xúc thực tế. Sai số này dùng cho bánh răng nghiêng có chiều dày vành răng lớn (xem định nghĩa 12) | |

Dung sai độ không thẳng của đường tiếp xúc | ||

15. Sai số hướng răng

| Khoảng cách giữa hai đường thẳng hoặc đường xoắn vít của hướng răng danh nghĩa nằm trên mặt trụ đi qua điểm giữa của chiều cao răng và bao hướng răng thực tế trên toàn chiều dài răng. Sai số này dùng cho bánh răng thẳng và bánh răng nghiêng có chiều dày vành răng nhỏ hơn | |

Dung sai của sai số hướng răng | ||

16. Độ không song song của các trục

| Độ không song song của hình chiếu các trục quay của bánh răng tương ứng với chiều dày vành răng (với bánh răng chữ V là một nửa chiều rộng vành răng) trên mặt phẳng lý thuyết chung của các bánh răng. Độ không song song của các trục được đo bằng đơn vị dài. | |

Dung sai độ không song song của các trục | ||

17. Độ xiên của các trục | Độ không song song của hình chiếu các trục quay của bánh răng tương ứng với chiều rộng vành răng (với bánh răng chữ V là một nửa chiều rộng vành răng) trên mặt phẳng thẳng góc với mặt phẳng lý thuyết và đường nối các trục của các bánh răng. | |

Dung sai của độ xiên các trục | ||

18. Sai lệch của khoảng cách trục | Hiệu giữa các khoảng cách trục thực tế và danh nghĩa trong mặt phẳng trung bình của truyền động. | |

Sai lệch giới hạn của khoảng cách trục |

| |

trên | ||

dưới | ||

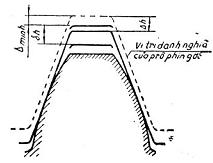

19. Vị trí danh nghĩa của prôphin gốc

|

| Vị trí quy ước của prôphin gốc đối với trục quay của bánh răng ứng với sự ăn khớp khít của truyền động khi bánh răng thứ hai có prôphin gốc ở vị trí danh nghĩa và truyền động có khoảng cách trục danh nghĩa. |

Độ dịch chuyển của prôphin gốc | Độ dịch chuyển của prôphin gốc so với vị trí danh nghĩa của nó về phía thân bánh răng. | |

Độ dịch chuyển nhỏ nhất của prôphin gốc | Độ dịch chuyển nhỏ nhất đảm bảo độ hở mặt răng cần thiết trong truyền động. | |

Dung sai độ dịch chuyển prôphin gốc | Hiệu của các độ dịch chuyển giới hạn của prôphin gốc | |

20. Độ hở mặt răng |

| Độ hở giữa các răng của các bánh răng đối tiếp trong truyền động bảo đảm sự quay tự do của một bánh răng khi bánh kia cố định. Độ hở mặt răng được xác định trong mặt cắt thẳng góc với hướng răng và mặt phẳng tiếp xúc với mặt trụ cơ sở. |

Độ hở mặt răng cần thiết |

Chú thích cho các định nghĩa 1, 2, 7 và 8

Sai số giới hạn được xác định theo đường tròn có tâm ở trên trục quay của bánh xe răng, đi qua điểm giữa của chiều cao răng và nằm trên mặt cắt thẳng góc với trục quay qua bánh răng.

2. CẤP CHÍNH XÁC

2.1. Quy định 12 cấp chính xác của bánh răng và truyền động bánh răng được ký hiệu theo thứ tự bằng các con số 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 và 12.

Chú thích. Tiêu chuẩn không quy định dung sai cho phép các cấp chính xác 1, 2 và 12.

2.2. Mỗi cấp chính xác gồm các mức:

Chính xác động học

Làm việc êm

Tiếp xúc của các răng.

Mức chính xác động học đặc trưng bằng sai số toàn phần của góc quay bánh răng sau một vòng.

Mức làm việc êm đặc trưng bằng một thành phần của sai số góc quay của bánh răng lặp lại nhiều lần sau một vòng quay.

Mức tiếp xúc của các răng đặc trưng bằng kích thước của vết tiếp xúc của các răng đối tiếp trong truyền động.

2.3. Mức độ hở mặt răng được quy định độc lập đối với các cấp chính xác của bánh răng.

Mức độ hở mặt răng bình thường (ký hiệu bằng chữ L3) là mức cơ bản. Mức độ hở mặt răng bình thường bảo đảm bù trừ việc giảm độ hở mặt răng do cặp truyền bị nung nóng, khí hậu nhiệt độ của truyền động bánh răng và vỏ hộp là 2980K (250C) và sự dãn nở vì nhiệt là tuyến tính.

2.4. Cho phép thay đổi mức độ hở mặt răng nên dùng một trong các dạng đối tiếp sau:

Dạng đối tiếp Ký hiệu

Độ hở không L 1

Độ hở nhỏ L 2

Độ hở lớn L 5

2.5. Độ chính xác chế tạo bánh răng trụ được quy định bởi cấp chính xác và dạng đối tiếp theo độ hở mặt răng.

Ví dụ ký hiệu quy ước của truyền động bánh răng trụ có cấp chính xác 7, độ hở mặt răng bình thường L 3.

Bánh răng 7 - L 3 TCVN 1067-71

Chú thích. Đối với những truyền động mà dạng đối tiếp theo độ hở mặt răng không theo chỉ dẫn trong tiêu chuẩn này thì trong ký hiệu quy ước không cần ghi ký hiệu của dạng đối tiếp.

2.6. Cho phép dùng phối hợp các mức chính xác động học, mức làm việc êm, mức tiếp xúc của các răng khác nhau trong mỗi cấp chính xác.

2.7. Khi dùng phối hợp các mức chính xác khác nhau trong mỗi cấp chính xác, mức chính xác động học không được cao hơn mức làm việc êm và mức tiếp xúc của các răng, mức làm việc êm không được cao hơn mức tiếp xúc của các răng. Sự chênh lệch giữa các mức chính xác không được quá hai cấp.

2.8. Khi dùng phối hợp các mức chính xác khác nhau, trong mỗi cấp chính xác ký hiệu của bánh răng và truyền động bánh răng cần ghi theo thứ tự sau:

Con số thứ nhất chỉ cấp của mức chính xác động học, con số thứ hai chỉ cấp của mức làm việc êm, con số thứ ba chỉ cấp của mức tiếp xúc các răng, chữ in chỉ dạng đối tiếp.

Ví dụ ký hiệu quy ước của truyền động bánh răng trụ có mức chính xác động học cấp 8 mức làm việc êm cấp 7, mức tiếp xúc của răng cấp 7, dạng đối tiếp L 3.

Bánh răng 8 - 7 - 7 - L 3 TCVN 1067-71

Chú thích: Đối với những truyền động mà dạng đối tiếp theo độ hở mặt răng không theo chỉ dẫn trong tiêu chuẩn này thì trong ký hiệu quy ước không cần ghi ký hiệu của dạng đối tiếp.

3. CÁC MỨC CHÍNH XÁC

3.1. Dung sai và sai số về mức chính xác động học, mức làm việc êm, mức tiếp xúc của răng đối với những cấp chính xác khác nhau phải theo chỉ dẫn trong các bảng 1 - 5.

3.2. Mức chính xác động học được đánh giá bằng các chỉ tiêu:

DFS hoặc

Hoặc một trong các bộ chỉ tiêu sau:

(đối với cấp chính xác 7, 8, 9 khi đường kính bánh răng lớn hơn 2 000mm và đối với tất cả các cỡ bánh răng có cấp chính xác 10, 11).

Chú thích: Cho phép một trong các thành phần của bộ chỉ tiêu đánh giá chính xác động học của truyền động vượt quá trị số giới hạn, nhưng ảnh hưởng tổng hợp của chúng không vượt quá .

3.3. Mức làm việc êm được đánh giá bằng các chỉ tiêu: Đối với bánh răng nghiêng có chiều rộng vành răng lớn hơn và bánh răng răng chữ V: DF và Dt. Đối với bánh răng thẳng và bánh răng nghiêng có chiều rộng vành răng nhỏ hơn : DF hoặc một trong các cặp chỉ tiêu sau:

(đối với cấp chính xác 10 và 11)

3.4. Mức tiếp xúc của các răng trong truyền động được đánh giá bằng các chỉ tiêu sau:

Đối với bánh răng nghiêng có chiều dày vành răng lớn hơn và bánh răng chữ V: và

Hoặc bộ chỉ tiêu và và

Đối với bánh răng thẳng và bánh răng nghiêng có chiều rộng vành răng nhỏ hơn là

Đối với truyền động có khoảng cách trục không điều chỉnh: .

Mức chính xác động học đối với bánh răng nghiêng có chiều dày vành răng lớn hơn và răng chữ V: Bảng 1

Mức chính xác động học đối với bánh răng thẳng có chiều dày vành răng nhỏ hơn và bánh răng nghiêng: Bảng 2

Mức làm việc êm đối với bánh răng nghiêng có chiều dày vành răng lớn hơn và răng chữ V: Bảng 3

Mức làm việc êm đối với bánh răng thẳng và bánh răng nghiêng có chiều dày vành răng nhỏ hơn : Bảng 4

Mức tiếp xúc của răng trong truyền động: Bảng 5

4. MỨC ĐỘ HỞ MẶT RĂNG

4.1. Dung sai và các sai lệch giới hạn của độ hở mặt răng đối với các dạng đối tiếp khác nhau phải theo các bảng 6 và 7. Độ dịch chuyển nhỏ nhất của prôphin gốc Dh min theo bảng 8. Khi chế tạo bánh răng có sự phối hợp giữa các mức có cấp chính xác khác nhau (xem mục 7) độ dịch chuyển nhỏ nhất của prôphin gốc được quy định phụ thuộc vào dạng đối tiếp và cấp chính xác theo mức làm việc êm.

Sơ đồ bố trí miền dung sai độ hở mặt răng

Độ hở mặt răng cần thiết và sai lệch của khoảng cách trục: Bảng 6

Dung sai của độ dịch chuyển prôphin gốc: Bảng 7

Độ dịch chuyển nhỏ nhất của prôphin gốc: Bảng 8

Mức chính xác động học của bánh răng nghiêng có chiều dày vành răng lớn và bánh răng chữ V. (Chiều dày vành răng lớn hơn )

Bảng 1

Cấp chính xác | Ký hiệu dung sai và sai lệch | Môđun pháp mf; mm | Thứ nguyên | Đường kính bánh răng | |||||||||||

Lớn hơn | Tới | Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

3 | 1 | 10 | mm | 8 | 10,5 | 11,5 | 14 | 18 | 22 | 28 | 34 | 45 | 58 | 80 | |

1 | 10 | » | 6 | 8 | 10 | 11,5 | 14 | 18 | 22 | 28 | 36 | 42 | 58 | ||

1 | 10 | » | 4,8 | 6,5 | 8 | 9,5 | 11 | 12 | 15 | 19 | 22 | 26 | 34 | ||

1 | 10 | » | 2,6 | 3,8 | 4,8 | 5,5 | 7,5 | 10 | 12 | 17 | 24 | - | - | ||

1 | 10 | séc | 38 | 24 | 19 | 15 | 11 | 9,5 | 7,5 | 6,5 | 5,5 | 5 | 4,5 | ||

4 | 1 | 10 | mm | 12 | 17 | 19 | 22 | 28 | 36 | 45 | 52 | 70 | 95 | 120 | |

1 | 10 | » | 10 | 12 | 16 | 19 | 22 | 28 | 36 | 45 | 55 | 65 | 95 | ||

1 | 10 | » | 7,5 | 10,5 | 12 | 15 | 18 | 20 | 24 | 30 | 36 | 42 | 52 | ||

1 | 10 | » | 4,2 | 5,8 | 7,5 | 9 | 11,5 | 16 | 20 | 26 | 38 | - | - | ||

1 | 10 | séc | 58 | 38 | 30 | 24 | 18 | 15 | 11,5 | 10,5 | 9 | 8 | 7 | ||

5 | 1 | 16 | mm | 20 | 26 | 30 | 36 | 45 | 55 | 70 | 85 | 110 | 150 | 200 | |

1 | 16 | » | 16 | 20 | 25 | 30 | 36 | 45 | 55 | 70 | 90 | 105 | 150 | ||

1 | 16 | » | 12 | 17 | 20 | 24 | 28 | 32 | 38 | 48 | 55 | 65 | 85 | ||

1 | 16 | » | 6,5 | 9,5 | 11,5 | 14 | 19 | 25 | 32 | 42 | 58 | - | - | ||

1 | 16 | séc | 95 | 58 | 48 | 38 | 28 | 24 | 19 | 17 | 14 | 12 | 11 | ||

6 | 1 | 16 | mm | 32 | 42 | 48 | 55 | 70 | 90 | 110 | 130 | 180 | 240 | 320 | |

1 | 16 | » | 25 | 32 | 40 | 48 | 55 | 70 | 90 | 110 | 140 | 170 | 240 | ||

1 | 16 | » | 20 | 26 | 32 | 38 | 45 | 50 | 58 | 75 | 90 | 105 | 130 | ||

1 | 16 | » | 10,5 | 15 | 19 | 22 | 30 | 40 | 50 | 65 | 95 | - | - | ||

1 | 16 | séc | 150 | 95 | 75 | 58 | 48 | 38 | 30 | 26 | 22 | 20 | 18 | ||

7 | 1 | 30 | mm | 40 | 50 | 60 | 75 | 90 | 110 | 140 | 180 | 220 | 260 | 380 | |

1 | 30 | » | 32 | 42 | 50 | 58 | 70 | 80 | 95 | 115 | 140 | 170 | 210 | ||

1 | 30 | » | 17 | 24 | 30 | 36 | 48 | 60 | 80 | 105 | 150 | - | - | ||

8 | 1 | 50 | mm | 60 | 80 | 100 | 115 | 140 | 180 | 220 | 280 | 360 | 420 | 600 | |

1 | 50 | » | 50 | 65 | 80 | 95 | 110 | 120 | 150 | 190 | 220 | 260 | 340 | ||

1 | 50 | » | 26 | 38 | 48 | 55 | 75 | 100 | 120 | 170 | 240 | - | - | ||

9 | 2,5 | 50 | » | 80 | 105 | 120 | 150 | 180 | 200 | 240 | 300 | 360 | 420 | 530 | |

2,5 | 50 | » | 42 | 58 | 75 | 90 | 115 | 160 | 190 | 260 | 380 | - | - | ||

10 | 2,5 | 50 | » | 120 | 170 | 200 | 240 | 280 | 320 | 380 | 480 | 560 | 670 | 850 | |

11 | 2,5 | 50 | » | 200 | 260 | 320 | 380 | 450 | 500 | 600 | 750 | 900 | 1060 | 1320 | |

Chú thích:

1. Các ký hiệu dùng:

- Dung sai của sai lệch động học bánh răng

- Dung sai của sai lệch tích lũy bước vòng trên vòng chia

- Dung sai độ đảo hướng tâm của vành răng.

- Dung sai của độ dao động khoảng pháp tuyến chung

- Dung sai của sai lệch khoảng cách trục đo sau 1 vòng quay

- Dung sai của sai lệch lăn.

2. Sai lệch tích lũy của bước vòng trên vòng chia đo trên 1/6 vòng (hoặc trên chiều dài của dây cung với số răng tương ứng) không được vượt quá một nửa dung sai của sai lệch tích lũy của bước vòng trên vòng chia.

Mức chính xác động học của bánh răng thẳng và bánh răng nghiêng có chiều dày vành răng nhỏ. (Chiều dày vành răng nhỏ tới )

Bảng 2

Cấp chính xác | Ký hiệu dung sai và sai lệch | Môđun pháp mf; mm | Đường kính bánh răng, mm | |||||||||||

Lớn hơn | Tới | Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

mm | ||||||||||||||

3 | 1 | 2,5 | 10 | 12 | 14 | 17 | 20 | 25 | 32 | 36 | - | - | - | |

2,5 | 6 | 10,5 | 13 | 15 | 17 | 20 | 25 | 32 | 36 | - | - | - | ||

6 | 10 | - | 14 | 16 | 18 | 21 | 26 | 32 | 36 | - | - | - | ||

, , Xem bảng 1 | ||||||||||||||

4 | 1 | 2,5 | 16 | 20 | 22 | 26 | 32 | 40 | 50 | 55 | - | - | - | |

2,5 | 6 | 17 | 21 | 24 | 26 | 32 | 40 | 50 | 55 | - | - | - | ||

6 | 10 | - | 22 | 25 | 28 | 34 | 42 | 50 | 55 | - | - | - | ||

, , Xem bảng 1 | ||||||||||||||

5 | 1 | 2,5 | 25 | 32 | 36 | 42 | 50 | 60 | 80 | 90 | - | - | - | |

2,5 | 6 | 26 | 34 | 38 | 42 | 50 | 60 | 80 | 90 | 115 | - | - | ||

6 | 10 | - | 36 | 40 | 45 | 52 | 65 | 80 | 80 | 115 | - | - | ||

10 | 16 | - | - | 42 | 48 | 55 | 70 | 85 | 95 | 120 | - | - | ||

1 | 2,5 | 28 | 32 | 34 | 38 | 42 | 48 | 52 | - | - | - | - | ||

2,5 | 6 | 30 | 34 | 38 | 40 | 48 | 52 | 55 | - | - | - | - | ||

6 | 10 | - | 40 | 42 | 48 | 52 | 55 | 58 | - | - | - | - | ||

10 | 16 | - | - | 52 | 55 | 58 | 60 | 65 | - | - | - | - | ||

6 | 1 | 2,5 | 40 | 50 | 55 | 65 | 80 | 100 | 120 | 140 | - | - | - | |

2,5 | 6 | 42 | 52 | 58 | 65 | 80 | 100 | 120 | 140 | 190 | - | - | ||

6 | 10 | - | 55 | 60 | 70 | 85 | 105 | 120 | 140 | 190 | - | - | ||

10 | 16 | - | - | 65 | 75 | 90 | 110 | 130 | 150 | 200 | - | - | ||

1 | 2,5 | 45 | 50 | 52 | 58 | 65 | 75 | 85 | - | - | - | - | ||

2,5 | 6 | 48 | 52 | 58 | 60 | 75 | 85 | 90 | - | - | - | - | ||

6 | 10 | - | 60 | 65 | 75 | 85 | 90 | 95 | - | - | - | - | ||

10 | 16 | - | - | 85 | 90 | 95 | 100 | 105 | - | - | - | - | ||

,, , Xem bảng 1 | ||||||||||||||

7 | 1 | 2,5 | 70 | 80 | 85 | 95 | 105 | 115 | 130 | - | - | - | - | |

2,5 | 6 | 75 | 85 | 95 | 100 | 115 | 130 | 140 | - | - | - | - | ||

6 | 10 | - | 100 | 105 | 115 | 130 | 140 | 150 | - | - | - | - | ||

10 | 16 | - | - | 130 | 140 | 150 | 160 | 170 | - | - | - | - | ||

,, Xem bảng 1 | ||||||||||||||

8 | 1 | 2,5 | 110 | 120 | 130 | 150 | 170 | 190 | 210 | - | - | - | - | |

2,5 | 6 | 115 | 130 | 150 | 160 | 190 | 210 | 220 | - | - | - | - | ||

6 | 10 | - | 160 | 170 | 190 | 210 | 220 | 240 | - | - | - | - | ||

10 | 16 | - | - | 210 | 220 | 240 | 250 | 260 | - | - | - | - | ||

,, Xem bảng 1 | ||||||||||||||

9 | 2,5 | 6 | 190 | 210 | 240 | 250 | 300 | 340 | 360 | - | - | - | - | |

6 | 10 | - | 250 | 260 | 300 | 340 | 360 | 380 | - | - | - | - | ||

10 | 16 | - | - | 340 | 360 | 380 | 400 | 420 | - | - | - | - | ||

, , Xem bảng 1 | ||||||||||||||

10 | , Xem bảng 1 | |||||||||||||

11 | , Xem bảng 1 | |||||||||||||

Chú thích: Các ký hiệu dung sai xem chú thích bảng 1.

Mức làm việc êm của bánh răng nghiêng có chiều dày vành răng lớn và bánh răng chữ V (chiều dày vành răng lớn )

Bảng 3

Cấp chính xác | Ký hiệu dung sai và sai lệch | Môđun pháp mf; mm | Đường kính bánh răng, mm | |||||||||||

Lớn hơn | Tới | Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

3 | mm | |||||||||||||

1 | 10 | 0,8 | 1 | 1,1 | 1,4 | 1,7 | 1,9 | 2,1 | 2,5 | 3 | 3,6 | 4 | ||

4 | 1 | 10 | 1,2 | 1,6 | 1,8 | 2,2 | 2,6 | 3 | 3,4 | 4 | 5 | 5,5 | 6 | |

5 | 1 | 16 | 2,0 | 2,5 | 2,8 | 3,6 | 4,2 | 4,8 | 5,2 | 6 | 8 | 9 | 10 | |

6 | 1 | 16 | 3,0 | 4 | 4,5 | 5,5 | 6,5 | 7,5 | 8,5 | 10 | 12 | 14 | 16 | |

7 | 1 | 2,5 | 14 | 15 | 16 | 17 | 19 | 22 | 26 | 34 | - | - | - | |

2,5 | 6 | 1,7 | 18 | 19 | 20 | 22 | 24 | 30 | 36 | 48 | - | - | ||

6 | 10 | - | 21 | 22 | 24 | 25 | 28 | 32 | 40 | 52 | 70 | 100 | ||

10 | 16 | - | - | 26 | 28 | 30 | 34 | 38 | 45 | 58 | 75 | 105 | ||

16 | 30 | - | - | - | 38 | 40 | 45 | 48 | 55 | 65 | 85 | 115 | ||

8 | 1 | 2,5 | 22 | 24 | 25 | 26 | 30 | 36 | 42 | 52 | - | - | - | |

2,5 | 6 | 26 | 28 | 30 | 32 | 36 | 38 | 48 | 55 | 75 | - | - | ||

6 | 10 | - | 34 | 36 | 38 | 40 | 45 | 50 | 60 | 85 | 110 | 160 | ||

10 | 16 | - | - | 42 | 45 | 48 | 52 | 58 | 70 | 95 | 115 | 170 | ||

16 | 30 | - | - | - | 58 | 60 | 70 | 75 | 90 | 105 | 130 | 190 | ||

30 | 50 | - | - | - | - | 95 | 100 | 105 | 115 | 130 | 170 | 210 | ||

9 | 2,5 | 6 | 42 | 45 | 48 | 50 | 55 | 58 | 75 | 90 | 115 | - | - | |

6 | 10 | - | 52 | 55 | 58 | 60 | 70 | 80 | 100 | 130 | 180 | 250 | ||

10 | 16 | - | - | 65 | 70 | 75 | 85 | 95 | 110 | 150 | 190 | 260 | ||

16 | 30 | - | - | - | 95 | 100 | 110 | 115 | 140 | 170 | 210 | 300 | ||

30 | 50 | - | - | - | - | 150 | 160 | 170 | 190 | 210 | 260 | 340 | ||

10 | 2,5 | 6 | 65 | 70 | 75 | 80 | 90 | 95 | 115 | 140 | 190 | - | - | |

6 | 10 | - | 85 | 90 | 95 | 100 | 110 | 120 | 160 | 210 | 280 | 400 | ||

10 | 16 | - | - | 105 | 110 | 115 | 130 | 150 | 180 | 240 | 300 | 420 | ||

16 | 30 | - | - | - | 150 | 160 | 180 | 190 | 220 | 260 | 340 | 480 | ||

30 | 50 | - | - | - | - | 240 | 250 | 260 | 300 | 340 | 420 | 530 | ||

11 | 2,5 | 6 | 105 | 110 | 115 | 120 | 140 | 150 | 190 | 220 | 300 | - | - | |

6 | 10 | - | 130 | 140 | 150 | 160 | 180 | 200 | 250 | 340 | 450 | 630 | ||

10 | 16 | - | - | 170 | 180 | 190 | 210 | 240 | 280 | 380 | 480 | 670 | ||

16 | 30 | - | - | - | 240 | 250 | 280 | 300 | 380 | 420 | 530 | 750 | ||

30 | 50 | - | - | - | - | 380 | 400 | 420 | 480 | 530 | 670 | 850 | ||

Chú thích:

1. Các ký hiệu:

- Dung sai của sai số chu kỳ

- Dung sai của sai lệch bước vòng trên vòng chia.

- Sai lệch giới hạn bước cơ sở.

- Dung sai của sai lệch prôphin.

- Dung sai của sai lệch khoảng cách trục đo sau 1 răng.

2. Đối với bánh răng cấp chính xác 3-6 cho phép có sai lệch cục bộ, nhưng không vượt quá 2 lần dung sai của sai lệch chu kỳ.

Mức làm việc êm của bánh răng thẳng và bánh răng nghiêng có chiều dày vành răng nhỏ (Chiều dày vành răng tới )

Bảng 4

Cấp chính xác | Ký hiệu dung sai và sai lệch | Môđun pháp mf; mm | Đường kính | |||||||||||

Lớn hơn | Tới | Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

3 | mm | |||||||||||||

1 | 2,5 | 2,5 | ||||||||||||

2,5 | 6 | 2,8 | ||||||||||||

6 | 10 | 3,6 | ||||||||||||

1 | 2,5 | ± 2,5 | ||||||||||||

2,5 | 6 | ± 2,8 | ||||||||||||

6 | 10 | ± 3,6 | ||||||||||||

1 | 2,5 | 2,5 | 2,6 | 2,8 | 3,2 | 3,6 | 4,2 | 5 | - | - | - | - | ||

2,5 | 6 | 3 | 3,2 | 3,4 | 3,6 | 4 | 4,5 | 5,2 | - | - | - | - | ||

6 | 10 | - | 4 | 4,2 | 4,5 | 4,8 | 5 | 5,8 | - | - | - | - | ||

4 | 1 | 2,5 | 4 | |||||||||||

2,5 | 6 | 4,5 | ||||||||||||

6 | 10 | 5,5 | ||||||||||||

1 | 2,5 | ± 4 | ||||||||||||

2,5 | 6 | ± 4,5 | ||||||||||||

6 | 10 | ± 5,5 | ||||||||||||

1 | 2,5 | 4 | 4,2 | 4,5 | 5 | 5,5 | 6,5 | 8 | - | - | - | - | ||

2,5 | 6 | 4,8 | 5 | 5,2 | 5,5 | 6 | 7 | 8,5 | - | - | - | - | ||

6 | 10 | - | 6 | 6,5 | 7 | 7,5 | 8 | 9,5 | - | - | - | - | ||

5 | 1 | 2,5 | 6 | |||||||||||

2,5 | 6 | 7 | ||||||||||||

6 | 10 | 9 | ||||||||||||

10 | 16 | 11,5 | ||||||||||||

1 | 2,5 | ± 6 | ||||||||||||

2,5 | 6 | ± 7 | ||||||||||||

6 | 10 | ± 9 | ||||||||||||

10 | 16 | ± 11,5 | ||||||||||||

1 | 2,5 | 6 | 6,5 | 7 | 8 | 9 | 10,5 | 12 | - | - | - | - | ||

2,5 | 6 | 7,5 | 8 | 8,5 | 9 | 10 | 11 | 13 | - | - | - | - | ||

6 | 10 | - | 10 | 10,5 | 11 | 11,5 | 12 | 15 | - | - | - | - | ||

10 | 16 | - | - | 12 | 13 | 14 | 15 | 18 | - | - | - | - | ||

1 | 2,5 | 14 | - | - | - | - | ||||||||

2,5 | 6 | 18 | - | - | - | - | ||||||||

6 | 10 | 25 | - | - | - | - | ||||||||

10 | 16 | 32 | - | - | - | - | ||||||||

6 | 1 | 2,5 | 10 | |||||||||||

2,5 | 6 | 11 | ||||||||||||

6 | 10 | 14 | ||||||||||||

10 | 16 | 19 | ||||||||||||

1 | 2,5 | ± 10 | ||||||||||||

2,5 | 6 | ± 11 | ||||||||||||

6 | 10 | ± 14 | ||||||||||||

10 | 16 | ± 19 | ||||||||||||

1 | 2,5 | 10 | 10,5 | 11 | 12 | 14 | 17 | 20 | - | - | - | - | ||

2,5 | 6 | 11,5 | 12 | 13 | 14 | 16 | 18 | 21 | - | - | - | - | ||

6 | 10 | - | 16 | 17 | 18 | 19 | 20 | 24 | - | - | - | - | ||

10 | 16 | - | - | 20 | 21 | 22 | 24 | 28 | - | - | - | - | ||

1 | 2,5 | 22 | - | - | - | - | ||||||||

2,5 | 6 | 28 | - | - | - | - | ||||||||

6 | 10 | 40 | - | - | - | - | ||||||||

10 | 16 | 50 | - | - | - | - | ||||||||

7 | 1 | 2,5 | ± 16 | |||||||||||

2,5 | 6 | ± 18 | ||||||||||||

6 | 10 | ± 22 | ||||||||||||

10 | 16 | ± 30 | ||||||||||||

16 | 30 | ± 45 | ||||||||||||

1 | 2,5 | 16 | 17 | 18 | 20 | 22 | 26 | 32 | - | - | - | - | ||

2,5 | 6 | 19 | 20 | 21 | 22 | 25 | 28 | 34 | - | - | - | - | ||

6 | 10 | - | 25 | 26 | 28 | 30 | 32 | 38 | - | - | - | - | ||

10 | 16 | - | - | 32 | 35 | 36 | 38 | 45 | - | - | - | - | ||

16 | 30 | - | - | - | 45 | 48 | 50 | 58 | - | - | - | - | ||

1 | 2,5 | 36 | - | - | - | - | ||||||||

2,5 | 6 | 45 | - | - | - | - | ||||||||

6 | 10 | 60 | - | - | - | - | ||||||||

10 | 16 | 80 | - | - | - | - | ||||||||

Xem bảng 3 | ||||||||||||||

8 | 1 | 2,5 | ± 25 | |||||||||||

2,5 | 6 | ± 28 | ||||||||||||

6 | 10 | ± 36 | ||||||||||||

10 | 16 | ± 48 | ||||||||||||

16 | 30 | ± 70 | ||||||||||||

30 | 50 | ± 105 | ||||||||||||

Df | 1 | 2,5 | 25 | 25 | 28 | 32 | 36 | 42 | 50 | - | - | - | - | |

2,5 | 6 | 30 | 32 | 34 | 36 | 40 | 45 | 52 | - | - | - | - | ||

6 | 10 | - | 40 | 42 | 45 | 48 | 50 | 58 | - | - | - | - | ||

10 | 16 | - | - | 50 | 52 | 55 | 58 | 70 | - | - | - | - | ||

16 | 30 | - | - | - | 70 | 75 | 80 | 95 | - | - | - | - | ||

1 | 2,5 | 55 | - | - | - | - | ||||||||

2,5 | 6 | 70 | - | - | - | - | ||||||||

6 | 10 | 100 | - | - | - | - | ||||||||

10 | 16 | 120 | - | - | - | - | ||||||||

Xem bảng 3 | ||||||||||||||

9 | 2,5 | 6 | ± 45 | |||||||||||

6 | 10 | ± 55 | ||||||||||||

10 | 16 | ± 75 | ||||||||||||

16 | 30 | ± 110 | ||||||||||||

30 | 50 | ± 170 | ||||||||||||

2,5 | 6 | 110 | - | - | - | - | ||||||||

6 | 10 | 160 | - | - | - | - | ||||||||

10 | 16 | 200 | - | - | - | - | ||||||||

Xem bảng 3 | ||||||||||||||

10 | Xem bảng 3 | |||||||||||||

11 | Xem bảng 3 | |||||||||||||

Chú thích:

1. Các ký hiệu dung sai xem chú thích bảng 3.

2. Đối với bánh răng có cấp chính xác 3-8 sai lệch lớn nhất của bước cơ sở cho phép không được lớn hơn trị số của sai lệch về một phía.

3. Để đảm bảo cho góc ăn khớp đo được bằng góc ăn khớp trong gia công bánh răng, độ dao động của khoảng cách trục đo sau một răng không được vượt quá 0,8 .

4. Đối với bánh răng có cấp chính xác 3-8, cho phép có sai lệch cục bộ, nhưng không vượt quá 2 lần dung sai của sai lệch chu kỳ.

Mức tiếp xúc của các răng

Bảng 5

Cấp chính xác | Ký hiệu dung sai và sai lệch | Môđun pháp mf; mm | Thứ nguyên | Chiều rộng bánh răng (hoặc chiều dài đường tiếp xúc) mm | |||||||||

Lớn hơn | Tới | Tới 55 | Lớn hơn 55 tới 110 | Lớn hơn 110 tới 160 | Lớn hơn 160 tới 220 | Lớn hơn 220 tới 320 | Lớn hơn 320 tới 450 | Lớn hơn 450 tới 630 | Lớn hơn 630 tới 900 | Lớn hơn 900 tới 1250 | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

3 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 50. Theo chiều dài không nhỏ hơn 95, | ||||||||||

1 | 10 | mm | ±6,5 | ±7,5 | ±8,5 | ±9,5 | ±11 | ±13 | ±16 | ±20 | ±25 | ||

1 | 10 | » | 6,5 | 7,5 | 8,5 | 9,5 | 11 | 13 | 16 | 20 | 25 | ||

1 | 2,5 | » | 8 | 9 | 10 | - | - | - | - | - | - | ||

2,5 | 6 | » | 10 | 10,5 | 11 | 12 | 13 | - | - | - | - | ||

6 | 10 | » | 12 | 13 | 13 | 14 | 15 | 17 | 19 | - | - | ||

1 | 2,5 | » | 7 | 7,5 | 8,5 | - | - | - | - | - | - | ||

2,5 | 6 | » | 8 | 9 | 9,5 | 10 | 11 | - | - | - | - | ||

6 | 10 | » | 10 | 10,5 | 11 | 11,5 | 13 | 14 | 16 | - | - | ||

1 | 2,5 | » | ± 6 | ||||||||||

2,5 | 6 | » | ± 7 | ||||||||||

6 | 10 | » | ± 9 | ||||||||||

4 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 60. Theo chiều dài không nhỏ hơn 90, | ||||||||||

1 | 10 | mm | ±8,5 | ±9,5 | ±10,5 | ±11,5 | ±14 | ±17 | ±20 | ±25 | ±32 | ||

1 | 10 | » | 8,5 | 9,5 | 10,5 | 11,5 | 14 | 17 | 20 | 25 | 32 | ||

1 | 2,5 | » | 10 | 11 | 12 | - | - | - | - | - | - | ||

2,5 | 6 | » | 12 | 13 | 14 | 16 | 17 | - | - | - | - | ||

6 | 10 | » | 16 | 17 | 17 | 18 | 19 | 21 | 24 | - | - | ||

1 | 2,5 | » | 9 | 9,5 | 10,5 | - | - | - | - | - | - | ||

2,5 | 6 | » | 10 | 11 | 11,5 | 12 | 14 | - | - | - | - | ||

6 | 10 | » | 12 | 13 | 14 | 15 | 17 | 18 | 20 | - | - | ||

1 | 2,5 | » | ± 6 | ||||||||||

2,5 | 6 | » | ± 9 | ||||||||||

6 | 10 | » | ± 11 | ||||||||||

5 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 55. Theo chiều dài không nhỏ hơn 80. | ||||||||||

1 | 16 | mm | ±10,5 | ±11,5 | ±13 | ±15 | ±18 | ±21 | ±25 | ±32 | ±40 | ||

1 | 16 | » | 10,5 | 11,5 | 13 | 15 | 18 | 21 | 25 | 32 | 40 | ||

1 | 2,5 | » | 12 | 14 | 16 | - | - | - | - | - | - | ||

2,5 | 6 | » | 16 | 17 | 18 | 20 | 21 | - | - | - | - | ||

6 | 10 | » | 20 | 21 | 21 | 22 | 24 | 26 | 30 | - | - | ||

10 | 16 | » | - | 24 | 25 | 26 | 28 | 32 | 36 | 38 | - | ||

1 | 2,5 | » | 11 | 11,5 | 13 | - | - | - | - | - | - | ||

2,5 | 6 | » | 12 | 14 | 15 | 16 | 18 | - | - | - | - | ||

6 | 10 | » | 16 | 17 | 18 | 19 | 21 | 22 | 25 | - | - | ||

10 | 16 | » | - | 22 | 22 | 24 | 25 | 26 | 30 | 34 | - | ||

1 | 2,5 | » | ± 10 | ||||||||||

2,5 | 6 | » | ± 11 | ||||||||||

6 | 10 | » | ± 14 | ||||||||||

10 | 16 | » | ± 19 | ||||||||||

6 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 50. Theo chiều dài không nhỏ hơn 70. | ||||||||||

1 | 16 | mm | ±13 | ±15 | ±17 | ±19 | ±22 | ±26 | ±32 | ±40 | ±50 | ||

1 | 16 | » | 13 | 15 | 17 | 19 | 22 | 26 | 32 | 40 | 50 | ||

1 | 2,5 | » | 16 | 18 | 20 | - | - | - | - | - | - | ||

2,5 | 6 | » | 20 | 21 | 22 | 25 | 26 | - | - | - | - | ||

6 | 10 | » | 25 | 26 | 26 | 28 | 30 | 34 | 38 | - | - | ||

10 | 16 | » | - | 30 | 32 | 34 | 36 | 40 | 45 | 48 | - | ||

1 | 2,5 | » | 14 | 15 | 17 | - | - | - | - | - | - | ||

2,5 | 6 | » | 16 | 18 | 19 | 20 | 22 | - | - | - | - | ||

6 | 10 | » | 20 | 21 | 22 | 24 | 26 | 28 | 32 | - | - | ||

10 | 16 | » | - | 28 | 28 | 30 | 32 | 34 | 38 | 42 | - | ||

1 | 2,5 | » | ± 12 | ||||||||||

2,5 | 6 | » | ± 14 | ||||||||||

6 | 10 | » | ± 18 | ||||||||||

10 | 16 | » | ± 24 | ||||||||||

| Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 45. Theo chiều dài không nhỏ hơn 60. | ||||||||||

1 | 30 | mm | ±17 | ±19 | ±21 | ±24 | ±28 | ±34 | ±40 | ±50 | ±60 | ||

1 | 30 | » | 17 | 19 | 21 | 24 | 28 | 34 | 40 | 50 | 60 | ||

7 | 1 | 2,5 | » | 20 | 22 | 25 | - | - | - | - | - | - | |

2,5 | 6 | » | 25 | 26 | 28 | 32 | 34 | - | - | - | - | ||

6 | 10 | » | 32 | 34 | 34 | 36 | 38 | 42 | 48 | - | - | ||

10 | 16 | » | - | 38 | 40 | 42 | 45 | 50 | 55 | 58 | - | ||

16 | 30 | » | - | - | 55 | 55 | 58 | 60 | 60 | 75 | 85 | ||

1 | 2,5 | » | 18 | 19 | 21 | - | - | - | - | - | - | ||

2,5 | 6 | » | 20 | 22 | 24 | 25 | 28 | - | - | - | - | ||

6 | 10 | » | 25 | 26 | 28 | 30 | 34 | 36 | 40 | - | - | ||

10 | 16 | » | - | 36 | 36 | 38 | 40 | 42 | 48 | 52 | - | ||

16 | 30 | » | - | - | 45 | 45 | 48 | 52 | 55 | 60 | 75 | ||

1 | 2,5 | » | ± 16 | ||||||||||

2,5 | 6 | » | ± 18 | ||||||||||

6 | 10 | » | ± 22 | ||||||||||

10 | 16 | » | ± 30 | ||||||||||

16 | 30 | » | ± 45 | ||||||||||

8 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 40. Theo chiều dài không nhỏ hơn 50. | ||||||||||

1 | 50 | mm | ±21 | ±24 | ±26 | ±30 | ±36 | ±42 | ±50 | ±60 | ±80 | ||

1 | 50 | » | 21 | 24 | 26 | 30 | 36 | 42 | 50 | 60 | 80 | ||

1 | 2,5 | » | 25 | 28 | 32 | - | - | - | - | - | - | ||

2,5 | 6 | » | 32 | 34 | 36 | 40 | 42 | - | - | - | - | ||

6 | 10 | » | 40 | 42 | 42 | 45 | 48 | 52 | 58 | - | - | ||

10 | 16 | » | - | 48 | 50 | 52 | 55 | 60 | 70 | 75 | - | ||

16 | 30 | » | - | - | 70 | 70 | 75 | 80 | 90 | 95 | 105 | ||

30 | 50 | » | - | - | - | - | 95 | 100 | 105 | 115 | 130 | ||

1 | 2,5 | » | 22 | 24 | 25 | - | - | - | - | - | - | ||

2,5 | 6 | » | 25 | 28 | 30 | 32 | 36 | - | - | - | - | ||

6 | 10 | » | 32 | 34 | 36 | 38 | 42 | 45 | 50 | - | - | ||

10 | 16 | » | - | 45 | 45 | 48 | 50 | 52 | 58 | 65 | - | ||

16 | 30 | » | - | - | 55 | 55 | 58 | 65 | 70 | 80 | 95 | ||

30 | 50 | » | - | - | - | - | 85 | 90 | 95 | 100 | 110 | ||

1 | 2,5 | » | ± 20 | ||||||||||

2,5 | 6 | » | ± 22 | ||||||||||

6 | 10 | » | ± 28 | ||||||||||

10 | 16 | » | ± 38 | ||||||||||

16 | 30 | » | ± 55 | ||||||||||

30 | 50 | » | ± 85 | ||||||||||

9 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 30. Theo chiều dài không nhỏ hơn 40. | ||||||||||

2,5 | 50 | mm | ±26 | ±30 | ±34 | ±38 | ±45 | ±52 | ±60 | ±80 | ±100 | ||

2,5 | 50 | » | 26 | 30 | 34 | 38 | 45 | 52 | 60 | 80 | 100 | ||

2,5 | 6 | » | 32 | 36 | 38 | 40 | 45 | - | - | - | - | ||

6 | 10 | » | 40 | 42 | 45 | 48 | 52 | 55 | 60 | - | - | ||

10 | 16 | » | - | 55 | 55 | 58 | 60 | 65 | 75 | 85 | - | ||

16 | 30 | » | - | - | 70 | 70 | 75 | 85 | 90 | 100 | 115 | ||

30 | 50 | » | - | - | - | - | 105 | 110 | 115 | 120 | 140 | ||

2,5 | 6 | » | ± 28 | ||||||||||

6 | 10 | » | ± 36 | ||||||||||

10 | 16 | » | ± 48 | ||||||||||

16 | 30 | » | ± 70 | ||||||||||

30 | 50 | » | ± 105 | ||||||||||

10 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 25. Theo chiều dài không nhỏ hơn 30. | ||||||||||

2,5 | 50 | mm | 34 | 38 | 42 | 48 | 55 | 65 | 80 | 100 | 120 | ||

11 | Vết tiếp xúc | % | Theo chiều cao không nhỏ hơn 25. Theo chiều dài không nhỏ hơn 30. | ||||||||||

2,5 | 50 | mm | 42 | 48 | 52 | 58 | 70 | 85 | 100 | 120 | 160 | ||

Chú thích:

1. Các ký hiệu dùng:

- Sai lệch giới hạn bước dọc.

- Dung sai hình dạng và vị trí đường tiếp xúc.

- Dung sai độ không thẳng của đường tiếp xúc.

- Sai lệch giới hạn bước cơ sở đối với bánh răng nghiêng có chiều dày vành răng lớn.

- Dung sai hướng răng của bánh răng thẳng và bánh răng nghiêng có chiều dày vành răng nhỏ.

- Dung sai độ không song song và độ xiên của các trục.

2. và được dùng tùy theo chiều dài thực tế của đường tiếp xúc.

Độ hở mặt răng cần thiết và sai lệch của khoảng cách trục

Bảng 6

Dạng đối tiếp | Ký hiệu dung sai và sai lệch | Khoảng cách trục, mm | ||||||||||

Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | ||

mm | ||||||||||||

L1 | Cn | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

L2 | 42 | 52 | 65 | 85 | 105 | 130 | 170 | 210 | 260 | 360 | 420 | |

L3 | 85 | 105 | 120 | 170 | 210 | 260 | 340 | 420 | 530 | 710 | 850 | |

L5 | 170 | 210 | 260 | 340 | 420 | 530 | 670 | 850 | 1060 | 1400 | 1700 | |

L1 | ±25 | ±32 | ±36 | ±42 | ±50 | ±60 | ±70 | ±80 | ±95 | ±110 | ±130 | |

L2 | ±40 | ±50 | ±55 | ±65 | ±80 | ±100 | ±110 | ±120 | ±150 | ±180 | ±210 | |

L3 | ±60 | ±80 | ±90 | ±105 | ±120 | ±160 | ±180 | ±200 | ±250 | ±280 | ±340 | |

L5 | ±100 | ±120 | ±140 | ±170 | ±200 | ±250 | ±280 | ±320 | ±400 | ±450 | ±530 | |

Tất cả các dạng đối tiếp | - Đối với bánh răng ăn khớp ngoài bằng với dấu dương - Đối với bánh răng ăn khớp trong bằng với dấu dương | |||||||||||

- Đối với bánh răng ăn khớp trong bằng với dấu âm - Đối với bánh răng ăn khớp trong bằng a với dấu âm | ||||||||||||

Chú thích:

Cn - Độ hở mặt răng cần thiết.

- Sai lệch giới hạn của khoảng cách trục

- Sai lệch giới hạn trên và dưới của khoảng cách trục đo.

Dung sai của độ dịch chuyển prôphin gốc

Bảng 7

Dạng đối tiếp | Ký hiệu dung sai | Dung sai độ đảo hướng tâm của vành răng, mm | |||||||||||

Tới 6 | Lớn hơn 6 tới 8 | Lớn hơn 8 tới 10 | Lớn hơn 10 tới 12 | Lớn hơn 12 tới 16 | Lớn hơn 16 tới 20 | Lớn hơn 20 tới 25 | Lớn hơn 25 tới 32 | Lớn hơn 32 tới 40 | Lớn hơn 40 tới 50 | Lớn hơn 50 tới 60 | Lớn hơn 60 tới 80 | ||

mm | |||||||||||||

L1 | 26 | 28 | 30 | 32 | 38 | 42 | 48 | 55 | 65 | 75 | 85 | 110 | |

L2 | 34 | 36 | 40 | 42 | 48 | 52 | 60 | 70 | 80 | 95 | 110 | 140 | |

L3 | 42 | 45 | 50 | 55 | 60 | 70 | 80 | 90 | 105 | 120 | 140 | 180 | |

L5 | 52 | 58 | 60 | 65 | 75 | 85 | 95 | 110 | 130 | 150 | 170 | 220 | |

| Lớn hơn 80 tới 100 | Lớn hơn 100 tới 120 | Lớn hơn 120 tới 160 | Lớn hơn 160 tới 200 | Lớn hơn 200 tới 250 | Lớn hơn 250 tới 320 | Lớn hơn 320 tới 400 | Lớn hơn 400 tới 500 | Lớn hơn 500 tới 630 | Lớn hơn 630 tới 800 | Lớn hơn 800 tới 1000 | Lớn hơn 1000 | |

L1 | 130 | 150 | 190 | 240 | 300 | 380 | 450 | 560 | 710 | 900 | 1120 | 1400 | |

L2 | 170 | 190 | 250 | 300 | 380 | 480 | 600 | 750 | 900 | 1120 | 1400 | 1800 | |

L3 | 210 | 250 | 320 | 400 | 480 | 600 | 750 | 950 | 1180 | 1400 | 1800 | 2350 | |

L5 | 260 | 300 | 400 | 480 | 600 | 750 | 950 | 1120 | 1400 | 1800 | 2240 | 2800 | |

Chú thích: - Dung sai của độ dịch chuyển prôphin gốc.

Độ dịch chuyển nhỏ nhất của prôphin gốc.

Bảng 8

Cấp chính xác | Dạng đối tiếp | Ký hiệu sai lệch | Môđun pháp mf, mm | Đường kính bánh răng | |||||||||||

Lớn hơn | Tới | Tới 50 | Lớn hơn 50 tới 80 | Lớn hơn 80 tới 120 | Lớn hơn 120 tới 200 | Lớn hơn 200 tới 320 | Lớn hơn 320 tới 500 | Lớn hơn 500 tới 800 | Lớn hơn 800 tới 1250 | Lớn hơn 1250 tới 2000 | Lớn hơn 2000 tới 3150 | Lớn hơn 3150 tới 5000 | |||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |

3 | L1 | min | mm | ||||||||||||

1 | 2,5 | 16 | 20 | 22 | 25 | 30 | 34 | 40 | 45 | - | - | - | |||

2,5 | 6 | 16 | 20 | 22 | 25 | 30 | 34 | 40 | 45 | 50 | - | - | |||

6 | 10 | - | 22 | 24 | 26 | 32 | 36 | 42 | 45 | 52 | 60 | 70 | |||

L2 | 1 | 2,5 | 55 | 65 | 80 | 100 | 120 | 150 | 180 | 220 | - | - | - | ||

2,5 | 6 | 55 | 70 | 80 | 100 | 120 | 150 | 180 | 220 | 260 | - | - | |||

6 | 10 | - | 70 | 80 | 100 | 120 | 150 | 180 | 220 | 280 | 360 | 420 | |||

L3 | 1 | 2,5 | 95 | 120 | 140 | 180 | 220 | 280 | 340 | 400 | - | - | - | ||

2,5 | 6 | 95 | 120 | 150 | 180 | 220 | 280 | 340 | 420 | 530 | - | - | |||

6 | 10 | - | 120 | 150 | 180 | 220 | 280 | 340 | 420 | 530 | 670 | 800 | |||

L5 |

| 1 | 2,5 | 180 | 220 | 260 | 340 | 420 | 530 | 630 | 800 | - | - | - | |

2,5 | 6 | 180 | 220 | 260 | 340 | 420 | 530 | 630 | 800 | 1000 | - | - | |||

6 | 10 | - | 220 | 260 | 340 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

4 | L1 | min | 1 | 2,5 | 18 | 22 | 24 | 26 | 32 | 36 | 42 | 45 | - | - | - |

2,5 | 6 | 20 | 24 | 25 | 28 | 32 | 36 | 42 | 48 | 52 | - | - | |||

6 | 10 | - | 24 | 26 | 30 | 34 | 38 | 42 | 48 | 52 | 65 | 75 | |||

L2 | 1 | 2,5 | 55 | 70 | 80 | 100 | 120 | 150 | 180 | 220 | - | - | - | ||

2,5 | 6 | 58 | 70 | 80 | 100 | 120 | 150 | 190 | 220 | 280 | - | - | |||

6 | 10 | - | 70 | 80 | 105 | 120 | 150 | 190 | 220 | 280 | 360 | 420 | |||

L3 | 1 | 2,5 | 100 | 120 | 150 | 180 | 220 | 280 | 340 | 420 | - | - | - | ||

2,5 | 6 | 100 | 120 | 150 | 180 | 220 | 280 | 340 | 420 | 530 | - | - | |||

6 | 10 | - | 120 | 150 | 190 | 220 | 280 | 340 | 420 | 530 | 670 | 800 | |||

L5 | 1 | 2,5 | 180 | 220 | 260 | 340 | 420 | 530 | 630 | 800 | - | - | - | ||

2,5 | 6 | 180 | 220 | 260 | 340 | 420 | 530 | 630 | 800 | 1000 | - | - | |||

6 | 10 | - | 220 | 260 | 340 | 420 | 530 | 630 | 800 | 1000 | 1259 | 1500 | |||

5 | L1 | min | 1 | 2,5 | 20 | 24 | 25 | 28 | 32 | 36 | 42 | 48 | - | - | - |

2,5 | 6 | 20 | 25 | 26 | 28 | 34 | 38 | 42 | 48 | 52 | - | - | |||

6 | 10 | - | 26 | 28 | 30 | 34 | 40 | 45 | 50 | 55 | 65 | 75 | |||

10 | 16 | - | - | 30 | 32 | 36 | 42 | 48 | 52 | 58 | 65 | 75 | |||

L2 | 1 | 2,5 | 60 | 70 | 85 | 105 | 120 | 150 | 190 | 220 | - | - | - | ||

2,5 | 6 | 60 | 75 | 85 | 105 | 130 | 150 | 190 | 220 | 280 | - | - | |||

6 | 10 | - | 75 | 85 | 105 | 130 | 160 | 190 | 220 | 280 | 360 | 420 | |||

10 | 16 | - | - | 85 | 105 | 130 | 160 | 190 | 220 | 280 | 360 | 420 | |||

L3 | 1 | 2,5 | 100 | 120 | 150 | 180 | 220 | 280 | 340 | 420 | - | - | - | ||

2,5 | 6 | 100 | 130 | 150 | 180 | 220 | 280 | 340 | 420 | 530 | - | - | |||

6 | 10 | - | 130 | 150 | 190 | 220 | 280 | 340 | 420 | 530 | 670 | 800 | |||

10 | 16 | - | - | 150 | 190 | 220 | 280 | 340 | 420 | 530 | 670 | 800 | |||

L5 | 1 | 2,5 | 180 | 220 | 270 | 340 | 420 | 530 | 630 | 800 | - | - | - | ||

2,5 | 6 | 180 | 220 | 270 | 340 | 420 | 530 | 630 | 800 | 1000 | - | - | |||

6 | 10 | - | 220 | 270 | 340 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

10 | 16 | - | - | 280 | 340 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

6 | L1 | min | 1 | 2,5 | 24 | 28 | 30 | 32 | 36 | 42 | 48 | 52 | - | - | - |

2,5 | 6 | 25 | 28 | 32 | 34 | 38 | 45 | 48 | 55 | 58 | - | - | |||

6 | 10 | - | 30 | 34 | 36 | 40 | 45 | 50 | 55 | 60 | 70 | 80 | |||

10 | 16 | - | - | 36 | 38 | 42 | 48 | 55 | 58 | 65 | 75 | 85 | |||

L2 | 1 | 2,5 | 65 | 75 | 85 | 105 | 130 | 160 | 190 | 220 | - | - | - | ||

2,5 | 6 | 65 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 280 | - | - | |||

6 | 10 | - | 80 | 90 | 110 | 130 | 160 | 190 | 220 | 280 | 360 | 420 | |||

10 | 16 | - | - | 95 | 115 | 130 | 160 | 220 | 240 | 280 | 360 | 420 | |||

L3 | 1 | 2,5 | 105 | 130 | 150 | 190 | 220 | 280 | 340 | 420 | - | - | - | ||

2,5 | 6 | 105 | 130 | 150 | 190 | 220 | 280 | 360 | 420 | 530 | - | - | |||

6 | 10 | - | 130 | 160 | 190 | 220 | 280 | 360 | 420 | 530 | 670 | 800 | |||

10 | 16 | - | - | 160 | 190 | 220 | 280 | 360 | 420 | 530 | 670 | 800 | |||

L5 | 1 | 2,5 | 190 | 220 | 280 | 340 | 420 | 530 | 630 | 800 | - | - | - | ||

2,5 | 6 | 190 | 220 | 280 | 340 | 420 | 530 | 630 | 800 | 1000 | - | - | |||

6 | 10 | - | 220 | 280 | 340 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

10 | 16 | - | - | 280 | 360 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

7 | L1 | min | 1 | 2,5 | 28 | 32 | 34 | 36 | 40 | 45 | 50 | 55 | - | - | - |

2,5 | 6 | 30 | 34 | 36 | 38 | 42 | 48 | 52 | 58 | 65 | - | - | |||

6 | 10 | - | 36 | 38 | 40 | 45 | 50 | 55 | 60 | 65 | 75 | 85 | |||

10 | 16 | - | - | 42 | 45 | 50 | 55 | 60 | 65 | 70 | 80 | 90 | |||

16 | 30 | - | - | - | 58 | 60 | 65 | 70 | 75 | 80 | 85 | 95 | |||

L2 | 1 | 2,5 | 65 | 80 | 90 | 110 | 130 | 160 | 190 | 220 | - | - | - | ||

2,5 | 6 | 70 | 80 | 95 | 115 | 130 | 160 | 200 | 240 | 280 | - | - | |||

6 | 10 | - | 85 | 95 | 115 | 140 | 170 | 200 | 240 | 280 | 380 | 420 | |||

10 | 16 | - | - | 100 | 120 | 140 | 170 | 200 | 240 | 280 | 380 | 420 | |||

16 | 30 | - | - | - | 130 | 150 | 180 | 200 | 250 | 300 | 380 | 450 | |||

L3 | 1 | 2,5 | 110 | 130 | 160 | 190 | 220 | 280 | 360 | 420 | - | - | - | ||

2,5 | 6 | 110 | 130 | 160 | 190 | 240 | 280 | 360 | 420 | 530 | - | - | |||

6 | 10 | - | 140 | 160 | 200 | 240 | 300 | 360 | 420 | 530 | 670 | 800 | |||

10 | 16 | - | - | 160 | 200 | 250 | 300 | 360 | 420 | 530 | 670 | 800 | |||

16 | 30 | - | - | - | 210 | 250 | 300 | 380 | 450 | 560 | 710 | 850 | |||

L5 | 1 | 2,5 | 190 | 220 | 280 | 360 | 420 | 530 | 630 | 800 | - | - | - | ||

2,5 | 6 | 190 | 240 | 280 | 360 | 420 | 530 | 630 | 800 | 1000 | - | - | |||

6 | 10 | - | 240 | 280 | 360 | 420 | 530 | 630 | 800 | 1000 | 1250 | 1500 | |||

10 | 16 | - | - | 280 | 360 | 420 | 530 | 670 | 800 | 1000 | 1250 | 1500 | |||

16 | 30 | - | - | - | 380 | 450 | 560 | 670 | 800 | 1000 | 1250 | 1500 | |||

8 | L2 | min | 1 | 2,5 | 75 | 85 | 100 | 120 | 140 | 170 | 200 | 240 | - | - | - |

2,5 | 6 | 75 | 90 | 100 | 120 | 140 | 170 | 200 | 240 | 280 | - | - | |||

6 | 10 | - | 95 | 105 | 120 | 150 | 180 | 210 | 240 | 300 | 380 | 450 | |||

10 | 16 | - | - | 110 | 130 | 150 | 180 | 220 | 250 | 300 | 380 | 450 | |||

16 | 30 | - | - | - | 150 | 170 | 200 | 240 | 260 | 320 | 400 | 450 | |||

30 | 50 | - | - | - | - | 190 | 220 | 260 | 280 | 340 | 420 | 480 | |||

L3 | 1 | 2,5 | 115 | 140 | 160 | 200 | 240 | 300 | 360 | 420 | - | - | - | ||

2,5 | 6 | 120 | 140 | 170 | 200 | 240 | 300 | 360 | 420 | 530 | - | - | |||

6 | 10 | - | 150 | 170 | 200 | 250 | 300 | 360 | 450 | 530 | 710 | 800 | |||

10 | 16 | - | - | 170 | 210 | 250 | 300 | 380 | 450 | 560 | 710 | 850 | |||

16 | 30 | - | - | - | 220 | 260 | 320 | 400 | 450 | 560 | 710 | 850 | |||

30 | 50 | - | - | - | - | 280 | 340 | 400 | 480 | 600 | 750 | 850 | |||

L5 | 1 | 2,5 | 200 | 240 | 280 | 360 | 420 | 530 | 670 | 800 | - | - | - | ||

2,5 | 6 | 200 | 240 | 280 | 360 | 420 | 530 | 670 | 800 | 1000 | - | - | |||

6 | 10 | - | 240 | 300 | 360 | 450 | 530 | 670 | 800 | 1000 | 1250 | 1500 | |||

10 | 16 | - | - | 300 | 380 | 450 | 560 | 670 | 800 | 1000 | 1320 | 1500 | |||

16 | 30 | - | - | - | 380 | 450 | 560 | 670 | 850 | 1000 | 1320 | 1600 | |||

30 | 50 | - | - | - | - | 480 | 600 | 710 | 850 | 1000 | 1320 | 1600 | |||

9 | L2 | min | 2,5 | 6 | 90 | 100 | 110 | 130 | 150 | 180 | 220 | 250 | 300 | - | - |

6 | 10 | - | 105 | 120 | 140 | 160 | 190 | 220 | 260 | 360 | 400 | 450 | |||

10 | 16 | - | - | 130 | 150 | 170 | 200 | 240 | 260 | 320 | 400 | 480 | |||

16 | 30 | - | - | - | 170 | 190 | 220 | 260 | 300 | 340 | 420 | 480 | |||

30 | 50 | - | - | - | - | 240 | 260 | 300 | 320 | 380 | 480 | 530 | |||

L3 | 2,5 | 6 | 130 | 150 | 180 | 210 | 250 | 300 | 380 | 450 | 560 | - | - | ||

6 | 10 | - | 160 | 180 | 220 | 260 | 320 | 380 | 450 | 560 | 710 | 850 | |||

10 | 16 | - | - | 200 | 240 | 260 | 320 | 400 | 450 | 560 | 710 | 850 | |||

16 | 30 | - | - | - | 250 | 300 | 340 | 420 | 480 | 600 | 750 | 850 | |||

30 | 50 | - | - | - | - | 320 | 380 | 450 | 530 | 630 | 800 | 900 | |||

L5 | 2,5 | 6 | 210 | 250 | 300 | 380 | 450 | 560 | 670 | 800 | 1000 | - | - | ||

6 | 10 | - | 260 | 300 | 380 | 450 | 560 | 670 | 800 | 1000 | 1320 | 1500 | |||

10 | 16 | - | - | 320 | 380 | 450 | 560 | 670 | 850 | 1060 | 1320 | 1600 | |||

16 | 30 | - | - | - | 420 | 480 | 600 | 710 | 850 | 1060 | 1320 | 1600 | |||

30 | 50 | - | - | - | - | 530 | 630 | 750 | 900 | 1120 | 1400 | 1600 | |||

10 | L3 | min | 2,5 | 6 | 150 | 170 | 200 | 240 | 260 | 320 | 380 | 450 | 560 | - | - |

6 | 10 | - | 180 | 200 | 240 | 280 | 340 | 400 | 480 | 560 | 710 | 850 | |||

10 | 16 | - | - | 220 | 250 | 300 | 340 | 420 | 480 | 600 | 750 | 850 | |||

16 | 30 | - | - | - | 300 | 320 | 380 | 450 | 530 | 630 | 800 | 900 | |||

30 | 50 | - | - | - | - | 380 | 450 | 500 | 600 | 670 | 850 | 950 | |||

L5 | 2,5 | 6 | 220 | 260 | 320 | 380 | 450 | 560 | 670 | 850 | 1000 | - | - | ||

6 | 10 | - | 280 | 320 | 400 | 480 | 600 | 710 | 850 | 1000 | 1320 | 1600 | |||

10 | 16 | - | - | 340 | 420 | 480 | 600 | 710 | 850 | 1060 | 1320 | 1600 | |||

16 | 30 | - | - | - | 450 | 530 | 630 | 750 | 900 | 1120 | 1400 | 1600 | |||

30 | 50 | - | - | - | - | 560 | 670 | 800 | 950 | 1120 | 1400 | 1700 | |||

11 | L3 | min | 2,5 | 6 | 170 | 200 | 220 | 250 | 300 | 340 | 420 | 480 | 600 | - | - |

6 | 10 | - | 210 | 240 | 280 | 300 | 360 | 420 | 500 | 600 | 750 | 900 | |||

10 | 16 | - | - | 260 | 300 | 340 | 380 | 450 | 530 | 630 | 800 | 900 | |||

16 | 30 | - | - | - | 360 | 380 | 450 | 500 | 600 | 670 | 850 | 950 | |||

30 | 50 | - | - | - | - | 480 | 530 | 600 | 670 | 750 | 950 | 1060 | |||

L5 | 2,5 | 6 | 250 | 300 | 320 | 380 | 450 | 560 | 670 | 850 | 1060 | - | - | ||

6 | 10 | - | 300 | 360 | 420 | 500 | 600 | 710 | 900 | 1060 | 1320 | 1600 | |||

10 | 16 | - | - | 380 | 450 | 530 | 630 | 750 | 900 | 1120 | 1400 | 1600 | |||

16 | 30 | - | - | - | 500 | 560 | 670 | 800 | 950 | 1180 | 1400 | 1700 | |||

30 | 50 | - | - | - | - | 670 | 750 | 900 | 1060 | 1250 | 1500 | 1800 | |||