Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 3814:1983 về Tài liệu công nghệ - Quy tắc trình bày tài liệu nhiệt luyện

TIÊU CHUẨN NHÀ NƯỚC

TCVN 3814 - 83

TÀI LIỆU CÔNG NGHỆ - QUY TẮC TRÌNH BÀY TÀI LIỆU NHIỆT LUYỆN

Technological documentation - Rules of making documents on heat treatment.

Tiêu chuẩn này quy định quy tắc trình bày các tài liệu công nghệ về nhiệt luyện

- Phiếu quy trình công nghệ nhiệt luyện;

- Phiếu quy trình công nghệ nhiệt luyện bằng dòng điện cao tần;

- Phiếu nguyên công nhiệt luyện bằng dòng điện cao tần;

- Phiếu quy trình công nghệ điển hình về nhiệt luyện;

- Bản kê các chi tiết (đơn vị lắp ráp) chế tạo theo quy trình công nghệ điển hình về nhiệt luyện

- Bản kê các chi tiết (đơn vị lắp ráp) chế tạo theo quy trình công nghệ điển hình về nhiệt luyện bằng dòng điện cao tần.

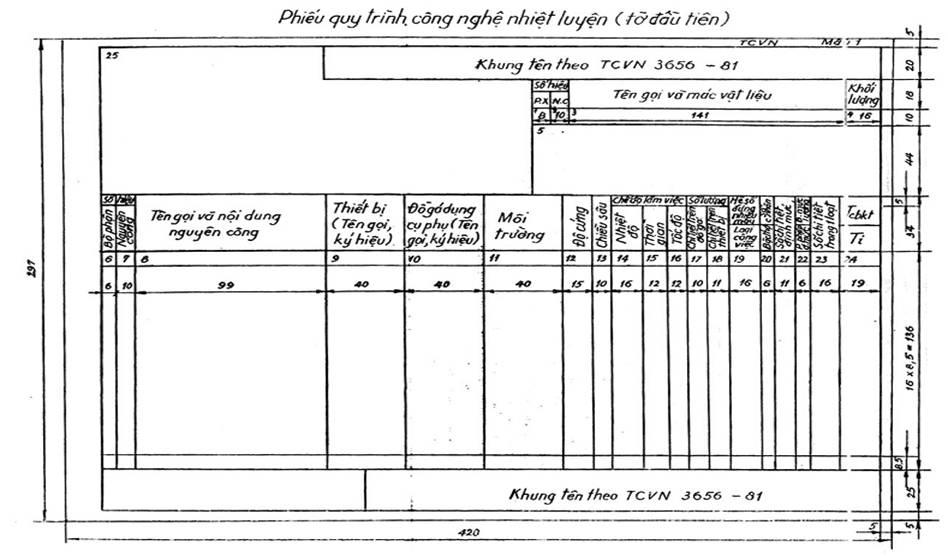

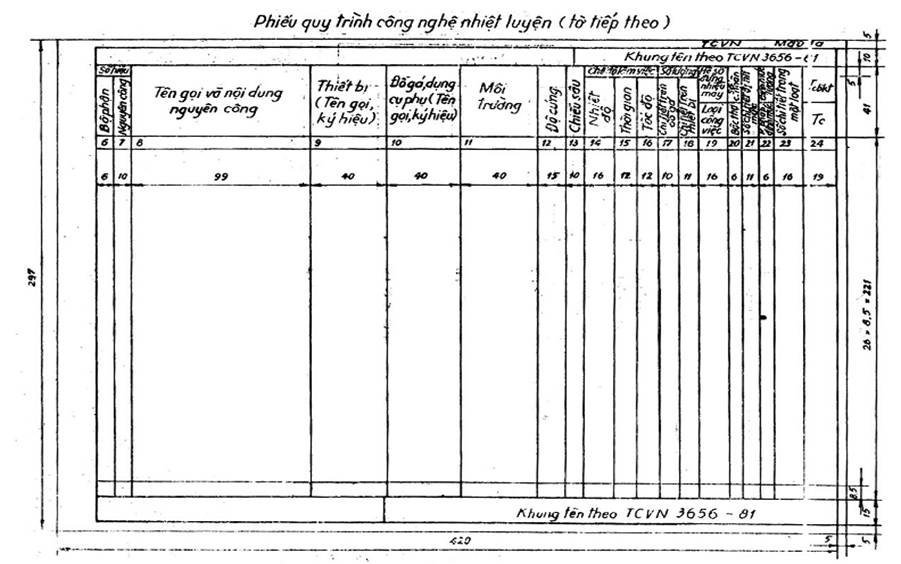

1. QUY TẮC TRÌNH BÀY PHIẾU QUY TRÌNH CÔNG NGHỆ NHIỆT LUYỆN

1.1. Phiếu dùng để trình bày quy trình công nghệ nhiệt luyện bao gồm tất cả các nguyên công (kể cả kiểm tra và vận chuyển).

1.2. Phiếu được lập theo mẫu 1 và 1a.

1.3. Nội dung các ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 1.

Bảng 1

Số hiệu ô (cột) | Nội dung |

1 | Số hiệu (tên gọi) phân xưởng thực hiện quy trình. |

2 | Số hiệu nguyên công theo phiếu tiến trình công nghệ. |

3 | Tên gọi và mác vật liệu. |

4 | Khối lượng của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

5 | Yêu cầu kỹ thuật để thực hiện quy trình công nghệ. |

6 | Số hiệu (tên gọi) bộ phận, băng tải, dây chuyền, kho hoặc chỗ làm việc. |

7 | Số hiệu nguyên công (quy trình) theo trình tự công nghệ thực hiện quy trình (kể cả kiểm tra và vận chuyển) |

8 | Tên gọi và nội dung nguyên công (quy trình). |

9 | Tên gọi, ký hiệu (mã hiệu) và số hiệu tài sản của thiết bị công nghệ. Cho phép không ghi tên gọi và số hiệu tài sản. |

10 | Tên gọi, ký hiệu (mã hiệu) của đồ gá và dụng cụ phụ hoặc đơn vị tải trọng. |

11 | Tên gọi và đặc tính môi trường nung và làm nguội chi tiết (đơn vị lắp ráp). |

12 | Độ cứng bề mặt của chi tiết (đơn vị lắp ráp) sau nhiệt luyện. |

13 | Chiều sâu lớp bề mặt được nhiệt luyện của chi tiết (đơn vị lắp ráp). |

14 | Nhiệt độ môi trường nung hoặc làm nguội chi tiết (đơn vị lắp ráp). |

15 | Thời gian nung, giữ nhiệt và làm nguội chi tiết (đơn vị lắp ráp) đến nhiệt độ quy định. |

16 | Tốc độ di chuyển của chi tiết (đơn vị lắp ráp) trong vòng cảm ứng. |

17 | Số lượng của chi tiết (đơn vị lắp ráp) cùng đặt trên đồ gá. |

18 | Số lượng của chi tiết (đơn vị lắp ráp) cùng đặt trên thiết bị. Chú thích: Trong quá trình vận chuyển ghi khối lượng đơn vị tải trọng - số lượng chi tiết trong hòm (thùng) |

19 | Ghi dưới dạng phân số: tử số chỉ hệ số đứng nhiều máy; mẫu số chỉ loại công việc. |

20 | Ghi dưới dạng phân số: tử số chỉ số lượng công nhân thực hiện nguyên công; mẫu số chỉ bậc thợ thực hiện nguyên công. |

21 | Đơn vị định mức - số lượng chi tiết để định mức thời gian (ví dụ: 1, 10, 100... chiếc). Ghi dưới dạng phân số, tử số chỉ định mức tiền lương công nhân xác định theo điều kiện làm việc (ví dụ: nóng, lạnh...) mẫu số chỉ phương pháp định mức (ví dụ: Tính toán, bấm giờ, thống kê kinh nghiệm...) |

23 | Số lượng chi tiết trong một loạt. Chỉ áp dụng cho sản xuất hàng loạt. Chú thích: Trong quá trình vận chuyển ghi khối lượng loạt vận chuyển - số lượng đơn vị tải trọng được vận chuyển đồng thời. |

24 | Ghi dưới dạng phân số: tử số chỉ định mức thời gian chuẩn bị kết thúc của nguyên công; mẫu số chỉ thời gian từng chiếc của nguyên công. |

25 | Hình vẽ phác của chi tiết (đơn vị lắp ráp) |

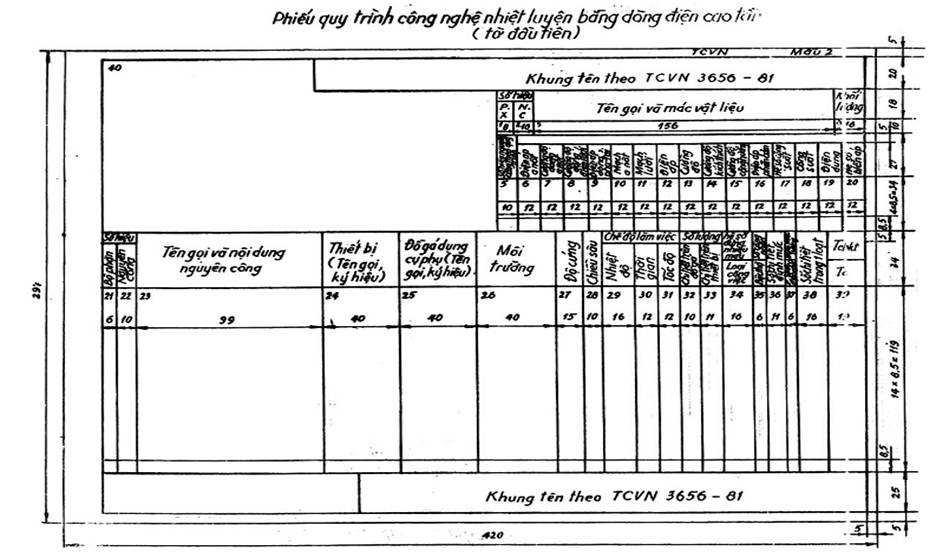

2. QUY TẮC TRÌNH BÀY PHIẾU QUY TRÌNH CÔNG NGHỆ NHIỆT LUYỆN BẰNG DÒNG ĐIỆN CAO TẦN

2.1. Phiếu dùng để trình bày quy trình công nghệ nhiệt luyện bằng dòng điện cao tần bao gồm tất cả các nguyên công (kể cả kiểm tra và vận chuyển).

2.2. Phiếu được lập theo mẫu 2 và 1a.

2.3. Nội dung các ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 2.

Bảng 2

Số hiệu ô (cột) | Nội dung |

1 | Số hiệu (tên gọi) phân xưởng thực hiện quy trình. |

2 | Số hiệu nguyên công theo phiếu tiến trình công nghệ. |

3 | Tên gọi và mác vật liệu. |

4 | Khối lượng của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

5 | Số hiệu nguyên công theo phiếu quy trình công nghệ. |

6 | Điện áp a nốt của máy phát dùng đèn điện tử. |

7 | Cường độ dòng a nốt của máy phát dùng đèn điện tử. |

8 | Cường độ dòng điện lưới của máy phát dùng đèn điện tử. |

9 | Điện áp trong mạch phụ tải của máy phát dùng đèn điện tử. |

10 | Vị trí nút chuyển mạch a nốt của máy phát dùng đèn điện tử. |

11 | Vị trí nút chuyển mạch lưới của máy phát dùng đèn điện tử. |

12 | Điện áp của máy phát. |

13 | Cường độ dòng điện của máy phát. |

14 | Cường độ dòng điện kích thích của máy phát. |

15 | Cường độ dòng điện cộng hưởng của máy phát. |

16 | Điện áp trên phần cảm của máy phát. |

17 | Hệ số công suất của máy phát. (cosj) |

18 | Công suất tiêu thụ của máy phát. |

19 | Điện dung của bộ tụ máy phát. |

20 | Hệ số biến áp của máy hạ áp cao tần của máy phát. |

21 - 30 | Ghi tương ứng các ô (cột) từ 6 - 15 trong mẫu 1. |

31 | Tốc độ di chuyển của chi tiết (đơn vị lắp ráp) trong vòng cảm ứng. |

32 - 39 | Ghi tương ứng các ô (cột) từ 17 - 24 trong mẫu 1. |

40 | Hình vẽ phác của chi tiết (đơn vị lắp ráp) và các yêu cầu kỹ thuật thực hiện quy trình công nghệ. |

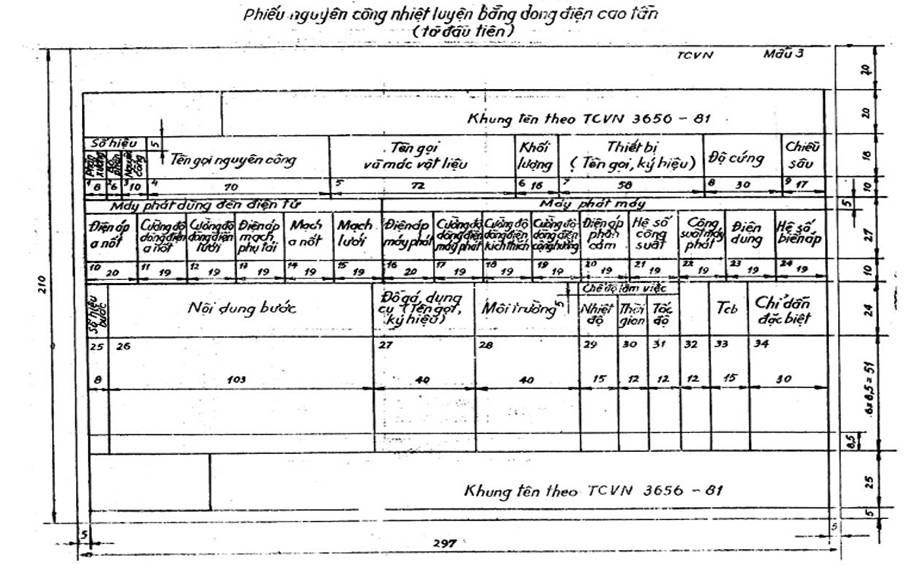

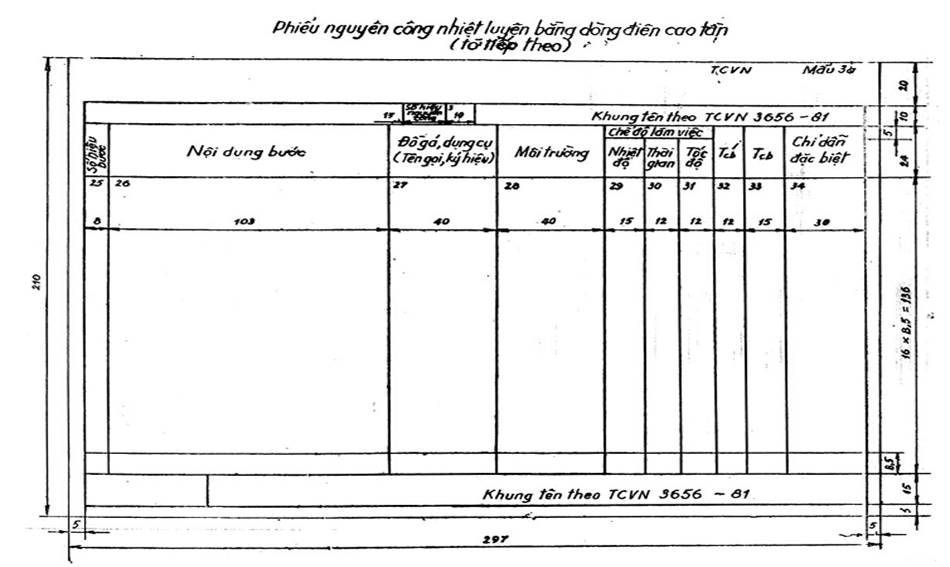

3. QUY TẮC TRÌNH BÀY PHIẾU NGUYÊN CÔNG NHIỆT LUYỆN BẰNG DÒNG ĐIỆN CAO TẦN

3.1. Phiếu dùng để trình bày nguyên công nhiệt luyện bằng dòng điện cao tần.

3.2. Phiếu được lập theo mẫu 3 và 3a.

3.3. Nội dung ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 3

Bảng 3

Số hiệu ô (cột) | Nội dung |

1 | Số hiệu (tên gọi) phân xưởng thực hiện nguyên công. |

2 | Số hiệu (tên gọi) bộ phận, băng tải, dây chuyền, kho hoặc chỗ làm việc. |

3 | Số hiệu nguyên công. |

4 | Tên gọi nguyên công. |

5 | Tên gọi và mác vật liệu. |

6 | Khối lượng của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

7 | Tên gọi, ký hiệu (mã hiệu) và số hiệu tài sản thiết bị công nghệ. Cho phép không ghi tên gọi và số hiệu tài sản. |

8 | Độ cứng bề mặt của chi tiết (đơn vị lắp ráp) sau nhiệt luyện. |

9 | Chiều sâu lớp bề mặt được nhiệt luyện của chi tiết (đơn vị lắp ráp). |

10 | Điện áp a nốt của máy phát dùng đèn điện tử. |

11 | Cường độ dòng a nốt của máy phát dùng đèn điện tử. |

12 | Cường độ dòng điện lưới của máy phát dùng đèn điện tử. |

13 | Điện áp trong mạch phụ tải của máy phát dùng đèn điện tử. |

14 | Vị trí nút chuyển mạch a nốt của máy phát dùng đèn điện tử. |

15 | Vị trí nút chuyển mạch lưới của máy phát dùng đèn điện tử. |

16 | Điện áp của máy phát. |

17 | Cường độ dòng điện của máy phát. |

18 | Cường độ dòng điện kích thích của máy phát. |

19 | Cường độ dòng điện cộng hưởng của máy phát. |

20 | Điện áp trên phần cảm của máy phát. |

21 | Hệ số công suất của máy phát (cosj). |

22 | Công suất tiêu thụ của máy phát. |

23 | Điện dung của bộ tụ máy phát. |

24 | Hệ số biến áp của máy hạ áp cao tần của máy phát. |

25 | Số hiệu bước. |

26 | Nội dung bước. |

27 | Tên gọi và ký hiệu (mã hiệu) của đồ gá và dụng cụ phụ. |

28 | Tên gọi và đặc tính môi trường nung và làm nguội chi tiết (đơn vị lắp ráp). |

29 | Nhiệt độ môi trường nung hay làm nguội chi tiết (đơn vị lắp ráp). |

30 | Thời gian nung, giữ nhiệt và làm nguội chi tiết (đơn vị lắp ráp). |

31 | Tốc độ di chuyển của chi tiết (đơn vị lắp ráp) trong vòng cảm ứng. |

32 | Dự trữ để ghi các số liệu bổ sung về chế độ công nghệ. |

33 | Định mức thời gian cơ bản cho bước. |

34 | Chỉ dẫn đặc biệt. Ghi các yêu cầu thực hiện quy trình công nghệ. |

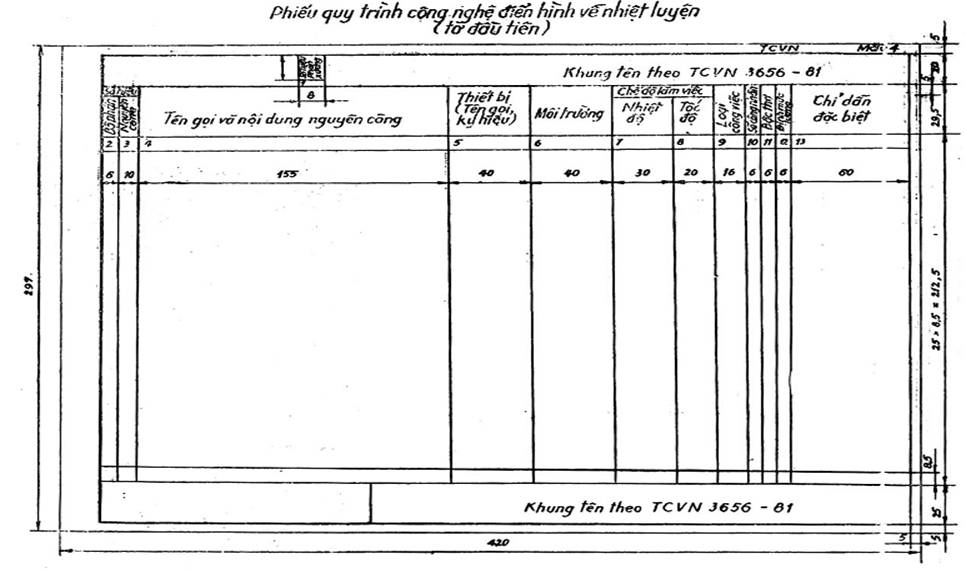

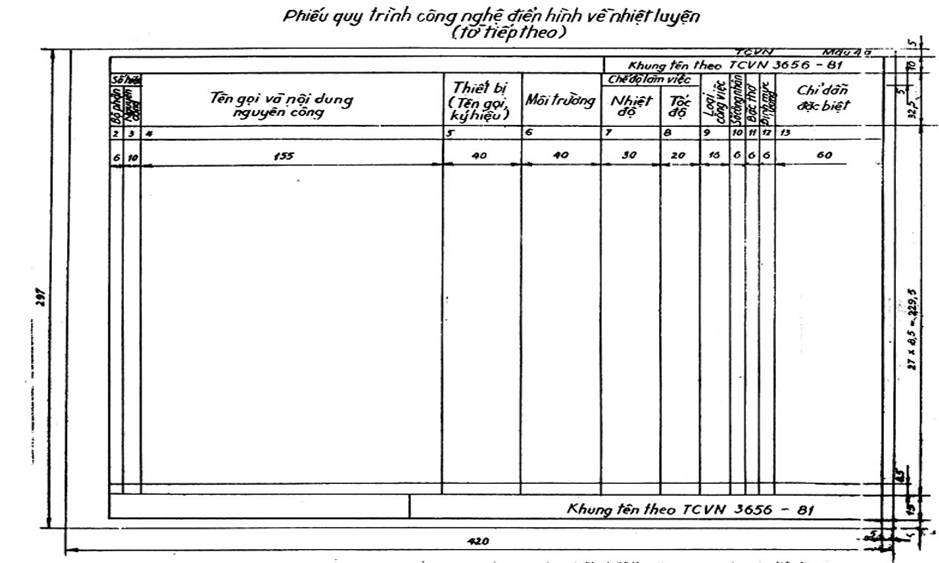

4. QUY TẮC TRÌNH BÀY PHIẾU QUY TRÌNH CÔNG NGHỆ ĐIỂN HÌNH VỀ NHIỆT LUYỆN

4.1. Phiếu dùng để trình bày quy trình công nghệ điển hình về nhiệt luyện bao gồm tất cả các nguyên công (kể cả kiểm tra và vận chuyển).

4.2. Phiếu được lập theo mẫu 4 và 4a.

4.3. Nội dung các ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 4

Bảng 4

Số hiệu ô (cột) | Nội dung |

1 | Số hiệu (tên gọi) phân xưởng thực hiện quy trình. |

2 | Số hiệu (tên gọi) bộ phận, băng tải, dây chuyền, kho, hoặc chỗ làm việc. |

3 | Số hiệu nguyên công quy trình trong trình tự công nghệ thực hiện quy trình (kể cả kiểm tra và vận chuyển). |

4 | Tên gọi và nội dung nguyên công. |

5 | Tên gọi, ký hiệu (mã hiệu) và số hiệu tài sản của thiết bị công nghệ. |

6 | Tên gọi và đặc tính môi trường nung và làm nguội chi tiết (đơn vị lắp ráp). |

7 | Nhiệt độ môi trường nung hay làm nguội chi tiết (đơn vị lắp ráp) |

8 | Tốc độ di chuyển của chi tiết (đơn vị lắp ráp) trong khoảng không gian làm việc của thiết bị. |

9 | Loại công việc. |

10 | Số lượng công nhân thực hiện nguyên công. |

11 | Bậc thợ thực hiện nguyên công. |

12 | Định mức tiền lương công nhân xác định theo điều kiện làm việc (ví dụ: nóng, lạnh..) |

13 | Chỉ dẫn đặc biệt. Ghi các yêu cầu thực hiện quy trình công nghệ. |

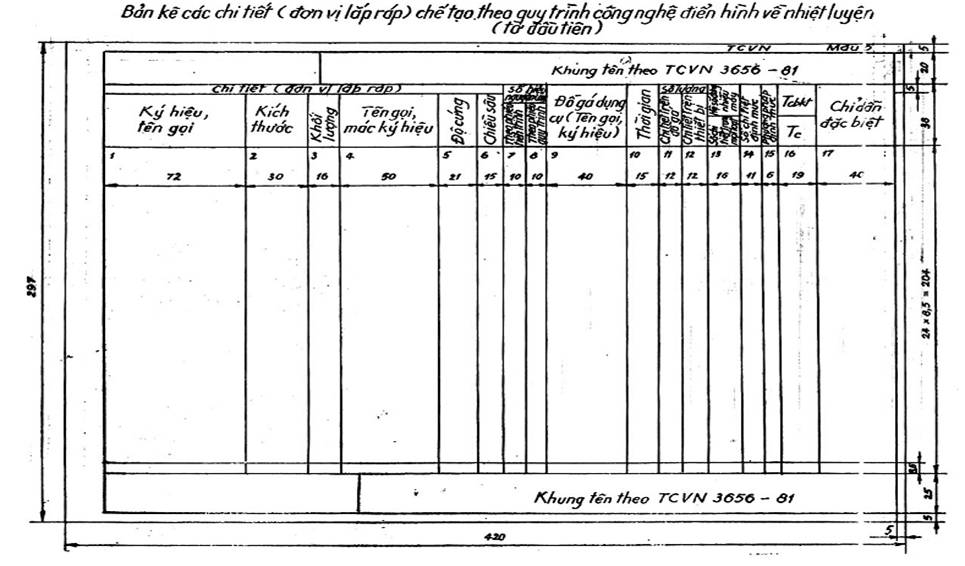

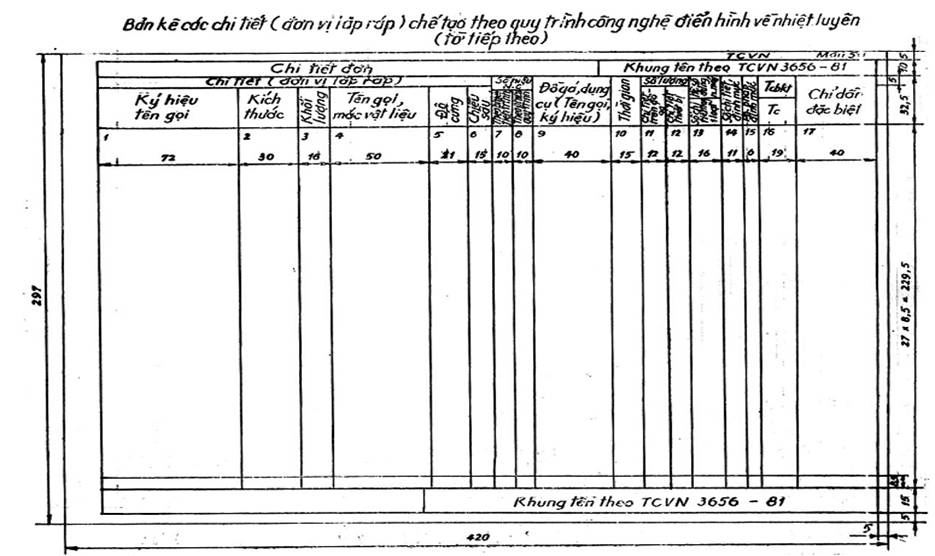

5. QUY TẮC TRÌNH BÀY BẢN KÊ CÁC CHI TIẾT (ĐƠN VỊ LẮP RÁP) CHẾ TẠO THEO QUY TRÌNH CÔNG NGHỆ ĐIỂN HÌNH VỀ NHIỆT LUYỆN

5.1. Phiếu dùng để ghi các chi tiết (đơn vị lắp ráp) được nhiệt luyện theo quy trình công nghệ điển hình (kể cả kiểm tra và vận chuyển) và các thông số công nghệ.

5.2. Phiếu được lập theo mẫu 5 và 5a.

5.3. Nội dung ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 5.

Bảng 5

Số hiệu ô (cột) | Nội dung |

1 | Ký hiệu và tên gọi chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

2 | Kích thước của chi tiết (đơn vị lắp ráp). |

3 | Khối lượng của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

4 | Tên gọi và mác vật liệu. |

5 | Độ cứng bề mặt sau nhiệt luyện của chi tiết (đơn vị lắp ráp). |

6 | Chiều sâu lớp bề mặt nhiệt luyện của chi tiết (đơn vị lắp ráp). |

7 | Số hiệu nguyên công theo phiếu tiến trình. |

8 | Số hiệu nguyên công (quy trình) theo phiếu quy trình công nghệ nhiệt luyện điển hình. |

9 | Tên gọi và ký hiệu (mã hiệu) của đồ gá, dụng cụ hoặc đơn vị tải trọng. Cho phép không ghi tên gọi. |

10 | Thời gian nung, giữ nhiệt và làm nguội chi tiết (đơn vị lắp ráp) đến nhiệt độ quy định |

11 | Số lượng chi tiết cùng đặt trên đồ gá. |

12 | Số lượng chi tiết cùng đặt trên thiết bị. |

13 | Ghi dưới dạng phân số: tử số chỉ hệ số đứng nhiều máy, mẫu số chỉ số lượng chi tiết trong một loạt. |

14 | Đơn vị định mức - số lượng chi tiết dùng để định mức thời gian (ví dụ: 1, 10, 100 chiếc). |

15 | Phương pháp định mức (ví dụ: tính toán, bấm giờ, thống kê kinh nghiệm...) |

16 | Ghi dưới dạng phân số: tử số chỉ định mức thời gian chuẩn bị kết thúc của nguyên công; mẫu số chỉ định mức thời gian từng chiếc của nguyên công. |

17 | Chỉ dẫn đặc biệt. Ghi các yêu cầu thực hiện quy trình công nghệ. Cho phép không ghi. |

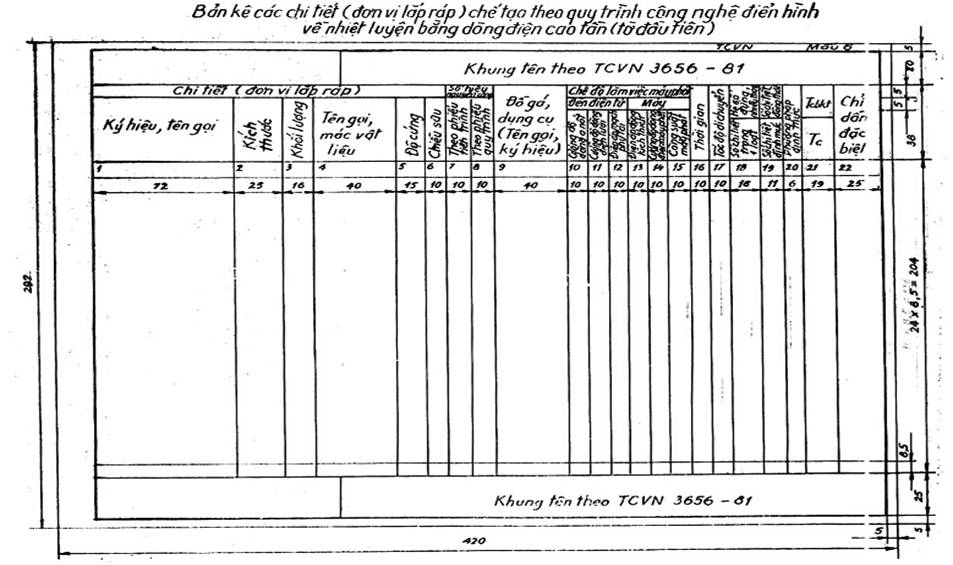

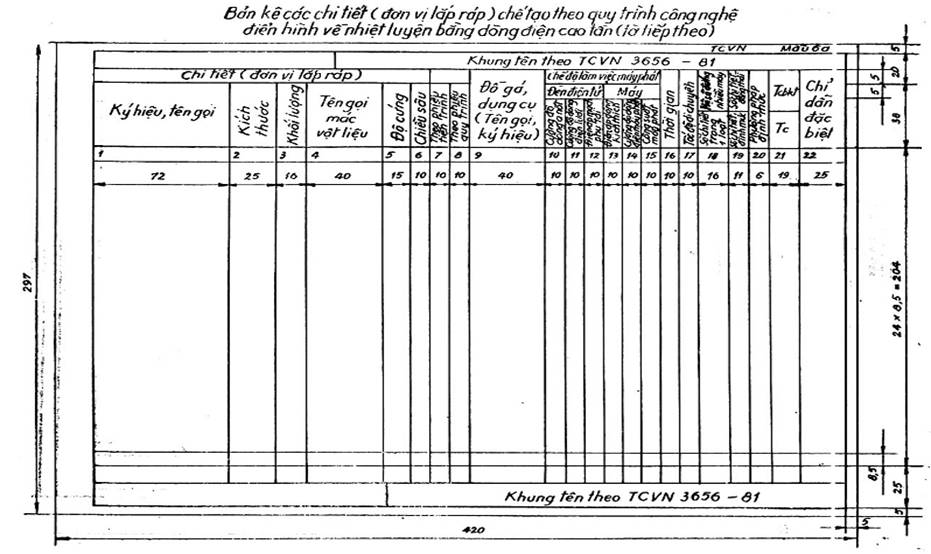

6. QUY TẮC TRÌNH BÀY BẢN KÊ CÁC CHI TIẾT (ĐƠN VỊ LẮP RÁP) CHẾ TẠO THEO QUY TRÌNH CÔNG NGHỆ ĐIỂN HÌNH VỀ NHIỆT LUYỆN BẰNG DÒNG ĐIỆN CAO TẦN

6.1. Phiếu dùng để ghi các chi tiết (đơn vị lắp ráp) được nhiệt luyện theo quy trình công nghệ điển hình (kể cả kiểm tra và vận chuyển) và các thông số công nghệ.

6.2. Phiếu được lập theo mẫu 6 và 6a.

6.3. Nội dung các ô (cột) của phiếu ghi theo chỉ dẫn trong bảng 6.

Bảng 6

Số hiệu ô (cột) | Nội dung |

1 | Ký hiệu và tên gọi của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

2 | Kích thước của chi tiết (đơn vị lắp ráp). |

3 | Khối lượng của chi tiết (đơn vị lắp ráp) theo tài liệu thiết kế. |

4 | Tên gọi và mác vật liệu. |

5 | Độ cứng bề mặt sau nhiệt luyện của chi tiết (đơn vị lắp ráp). |

6 | Chiều sâu lớp bề mặt được nhiệt luyện của chi tiết (đơn vị lắp ráp). |

7 | Số hiệu nguyên công theo phiếu tiến trình công nghệ. |

8 | Số hiệu nguyên công (quy trình) theo phiếu quy trình công nghệ nhiệt luyện điển hình. |

9 | Tên gọi và ký hiệu (mã hiệu) của đồ gá, dụng cụ hoặc đơn vị tải trọng. Cho phép không ghi tên gọi. |

10 | Cường độ dòng điện a nốt của máy phát dùng đèn điện tử. |

11 | Cường độ dòng điện lưới của máy phát dùng đèn điện tử. |

12 | Điện áp của mạch phụ tải của máy phát dùng đèn điện tử. |

13 | Điện áp của máy phát hoặc cường độ dòng điện kích thích. |

14 | Cường độ dòng điện của máy phát. |

15 | Công suất tiêu thụ của máy phát. |

16 | Thời gian nung, giữ nhiệt và làm nguội chi tiết (đơn vị lắp ráp) đến nhiệt độ quy định. |

17 | Tốc độ di chuyển của chi tiết (đơn vị lắp ráp) trong vòng cảm ứng. |

18 | Ghi dưới dạng phân số: tử số chỉ hệ số đứng nhiều máy, mẫu số chỉ số lượng chi tiết trong một loạt sản xuất. |

19 | Ghi dưới dạng phân số: tử số chỉ số lượng chi tiết được nhiệt luyện đồng thời khi thực hiện nguyên công, mẫu số chỉ số lượng chi tiết dùng để định mức thời gian (thí dụ: 1, 10, 100... chiếc). Chú thích: Trong quá trình vận chuyển, tử số ghi khối lượng đơn vị tải trọng - số lượng chi tiết trong hòm (thùng). |

20 | Phương pháp định mức - (ví dụ: tính toán, bấm giờ, thống kê kinh nghiệm...). |

21 | Ghi dưới dạng phân số: tử số chỉ định mức thời gian chuẩn bị kết thúc của nguyên công, mẫu số chỉ định mức thời gian từng chiếc của nguyên công. |

22 | Chỉ dẫn đặc biệt. Ghi các yêu cầu thực hiện quy trình công nghệ. Cho phép không ghi, |