Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10171:2013 (ISO 3875:2004) về Máy công cụ - Điều kiện kiểm máy mài không tâm mặt trụ ngoài - Kiểm độ chính xác

TIÊU CHUẨN QUỐC GIA

TCVN 10171:2013

ISO 3875:2004

MÁY CÔNG CỤ - ĐIỀU KIỆN KIỂM MÁY MÀI KHÔNG TÂM MẶT TRỤ NGOÀI - KIỂM ĐỘ CHÍNH XÁC

Machine tools - Test conditions for external cylindrical centreless grinding machines - Testing of the accuracy

Lời nói đầu

TCVN 10171:2013 hoàn toàn tương đương với ISO 3875:2004.

TCVN 10171:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 39 Máy công cụ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

MÁY CÔNG CỤ - ĐIỀU KIỆN KIỂM MÁY MÀI KHÔNG TÂM MẶT TRỤ NGOÀI - KIỂM ĐỘ CHÍNH XÁC

Machine tools - Test conditions for external cylindrical centreless grinding machines - Testing of the accuracy

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phép kiểm hình học, kiểm gia công, kiểm độ chính xác và khả năng lặp lại định vị trục của máy mài không tâm thông dụng và máy mài không tâm mặt trụ ngoài độ chính xác thường, có viện dẫn các tiêu chuẩn TCVN 7011-1 (ISO 230-1) và TCVN 7011-2 (ISO 230-2). Tiêu chuẩn này cũng quy định dung sai thích hợp tương ứng cho các phép kiểm đó.

Tiêu chuẩn này chỉ áp dụng để kiểm tra xác nhận độ chính xác của máy, không áp dụng để kiểm vận hành máy (độ rung, độ ồn bất thường, chuyển động giật cục của các bộ phận, ...) và cũng không áp dụng để kiểm đặc tính của máy (như tốc độ quay trục chính, tốc độ chạy dao, ...), vì các phép kiểm này thường được thực hiện trước khi kiểm độ chính xác của máy.

Tiêu chuẩn này đưa ra các thuật ngữ được sử dụng cho các bộ phận chính của máy và ký hiệu của các trục theo ISO 841.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 7011-1:2007 (ISO 230-1:1996) Quy tắc kiểm máy công cụ - Phần 1: Độ chính xác hình học của máy khi vận hành trong điều kiện không tải hoặc gia công tinh;

TCVN 7011-2 (ISO 230-2) Quy tắc kiểm máy công cụ - Phần 2: Xác định độ chính xác và khả năng lặp lại định vị của trục điều khiển số.

3. Thuật ngữ và ký hiệu các trục

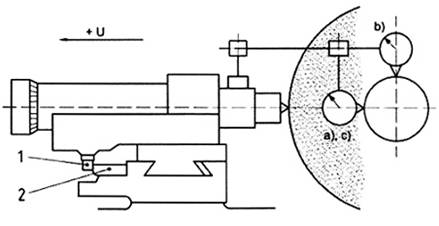

Xem Hình 1 và Bảng 1.

Hình 1 - Ví dụ máy mài không tâm

Bảng 1 - Thuật ngữ

Số tham chiếu | Tiếng Việt | Tiếng Anh | Tiếng Pháp | Tiếng Đức |

1 | Băng máy | Bed | Banc | Bett |

2 | Đường hướng bàn trượt | Saddle guideway | Guidage de chariot | Schlittenfuhrung |

3 | Bàn trượt | Saddle | Chariot | Schlitten |

4 | Bộ phận sửa đá dẫn | Regulating wheel dresser | Dispositif de dressage pour meule d’entrainement | Regelscheibenabrichter |

5 | Ụ đá dẫn | Regulating wheelhead | Poupee porte-meule d’entrainement | Regelscheibenspindelstock |

6 | Đá dẫn | Regulating wheel | Meule d'entrainement | Regelscheibe |

7 | Tấm đỡ phôi (cầu mài) | Work support blade | Lame support de piece | Werkstuckauflagenstutze |

8 | Thanh dao tì đỡ phôi (giá đỡ cầu mài) | Work rest | Appui porte-piece | Werkstuckauflag |

9 | Đá mài | Grinding wheel | Meule de travail | Schleifcheibe |

10 | Ụ đá mài | Grinding wheeldead | Poupee porte-meule de travail | Schleifcheibenspindelstock |

11 | Bộ phận sửa đá mài | Grinding wheel dresser | Dispositif de dressage pour meule de travail | Schleifcheibenabrichter |

12 | Chi tiết gia công | Workpiece | Piece | Werkstuck |

4. Lưu ý ban đầu

4.1. Đơn vị đo

Trong tiêu chuẩn này, tất cả các kích thước thẳng, các sai lệch thẳng và các dung sai tương ứng được tính bằng milimét; các kích thước góc được tính bằng độ, các sai lệch góc và các dung sai tương ứng chủ yếu được thể hiện bằng các tỷ số, nhưng trong một số trường hợp, để cho rõ ràng dễ hiểu có thể sử dụng đơn vị micrôradian hoặc giây, cần lưu ý sự tương đương của các biểu diễn sau:

0,010/1000 = 10 mrad » 2"

4.2. Viện dẫn TCVN 7011-1 (ISO 230-1) và TCVN 7011-2 (ISO 230-2)

Để áp dụng tiêu chuẩn này, cần viện dẫn các tiêu chuẩn TCVN 7011-1 (ISO 230-1) và TCVN 7011-2 (ISO 230-2), đặc biệt là việc lắp đặt máy trước khi kiểm, việc làm nóng trục chính và các bộ phận chuyển động khác, sự mô tả các phương pháp đo và độ chính xác khuyến nghị của thiết bị kiểm.

Trong ô “Xem” của các phép kiểm được mô tả trong các Điều 5, 6 và 7, các hướng dẫn được kèm theo bằng việc viện dẫn tới nội dung tương ứng của TCVN 7011-1 (ISO 230-1) và TCVN 7011-2 (ISO 230-2) trong các trường hợp phép kiểm được đề cập tuân theo các quy định của các tiêu chuẩn đó.

4.3. Trình tự kiểm

Trình tự các phép kiểm trong tiêu chuẩn này không quy định cho kiểm thực tế. Để lắp đặt các dụng cụ hoặc đồng hồ đo dễ dàng, các phép kiểm có thể được thực hiện theo thứ tự bất kỳ.

4.4. Thực hiện các phép kiểm

Khi kiểm máy, không phải lúc nào cũng cần thiết hoặc có thể thực hiện tất cả các phép kiểm được mô tả trong tiêu chuẩn này. Khi kiểm nghiệm thu, người sử dụng lựa chọn các phép kiểm có liên quan đến các bộ phận và/hoặc các đặc tính của máy mà họ quan tâm theo thỏa thuận với nhà chế tạo/nhà cung cấp. Các phép kiểm này phải được quy định rõ ràng trong hợp đồng mua máy. Viện dẫn tiêu chuẩn này cho kiểm nghiệm thu mà không quy định các phép kiểm được tiến hành, và không có sự thỏa thuận về chi phí liên quan, không thể được xem là ràng buộc đối với bất kỳ bên nào tham gia hợp đồng.

4.5. Dụng cụ đo

Dụng cụ đo được chỉ dẫn trong các phép kiểm được mô tả trong các Điều 5, 6 và 7 chỉ là các ví dụ. Có thể sử dụng dụng cụ đo khác có cùng đại lượng và ít nhất là có cùng độ chính xác. Đồng hồ so có mặt số phải có độ phân giải 0,001 mm.

4.6. Kiểm gia công

Kiểm gia công chỉ được thực hiện với gia công tinh. Không kiểm với gia công thô vì chúng có thể sinh ra lực cắt đáng kể.

4.7. Dung sai nhỏ nhất

Khi thiết lập dung sai cho một chiều dài đo khác so với giá trị cho trong tiêu chuẩn này (xem 2.3.1.1 của TCVN 7011-1:2007 (ISO 230-1:1996)), thì phải lưu ý rằng giá trị nhỏ nhất của dung sai là 0,002 mm.

5. Kiểm hình học

5.1. Bộ phận sửa đá mài

Đối tượng | G1 | ||

Kiểm chuyển động của dụng cụ sửa: a) Độ thẳng trong mặt phẳng làm việc; b) Độ song song so với đường tâm trục chính đá mài trong mặt phẳng vuông góc với mặt phẳng làm việc; c) Độ song song so với đường tâm trục chính đá mài U trong mặt phẳng làm việc. CHÚ THÍCH: Phép kiểm c) chỉ áp dụng cho các máy có một bộ phận sửa cố định và tấm mẫu không điều chỉnh được. | |||

Sơ đồ

CHÚ DẪN: 1 Chốt chép hình 2 Tấm mẫu chuẩn | |||

Dung sai Đối với chiều dài đo 300 a) 0,005 b) 0,10 c)0,03 | Sai lệch đo được a) b) c) | ||

Dụng cụ đo Đồng hồ so có mặt số, trục kiểm và tấm mẫu chuẩn | |||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.2.1, 5.2.3.3.1 và 5.4.2.2.3 | ||

Đồng hồ so có mặt số phải được lắp trên giá kẹp dụng cụ sửa với đầu đo tiếp xúc với trục kiểm, trục kiểm được lắp trên trục chính đá mài, trong mặt phẳng hoạt động và trong mặt phẳng vuông góc với mặt phẳng hoạt động. Bàn trượt sửa phải được chuyển động theo trục W tại một lượng chạy dao làm việc bình thường. Chiều dài đo phải bằng với chiều dày lớn nhất của đá mài. Nếu máy có một cơ cấu chép hình thì chốt chép hình phải được gắn tì vào tấm mẫu chuẩn với một áp lực làm việc bình thường (do nhà sản xuất công bố). Dung sai chỉ thị liên quan đến vị trí của mũi kim cương. Phương pháp đo này cho tổng các sai số do cơ cấu sửa. | |||

5.2 Bộ phận sửa đá dẫn

Đối tượng | G2 | ||

Kiểm chuyển động của dụng cụ sửa: a) Độ thẳng trong mặt phẳng làm việc; b) Độ song song so với đường tâm trục chính đá dẫn trong mặt phẳng hoạt động; c) Độ song song so với mặt phẳng đỡ gia công. CHÚ THÍCH 1: Phép kiểm b) chỉ áp dụng cho các máy có một bộ phận sửa cố định và tấm mẫu không điều chỉnh được. CHÚ THÍCH 2: Phép kiểm c) chỉ áp dụng cho các máy có một bản trượt không nghiêng trong mặt phẳng thẳng đứng. | |||

Sơ đồ

CHÚ DẪN: 1 Chốt chép hình 2 Tấm mẫu chuẩn 3 Kiểu máy khác | |||

Dung sai Đối với chiều dài đo 300 a) 0,005 b) 0,03 c) 0,10 | Sai lệch đo được a) b) c) | ||

Dụng cụ đo Đồng hồ so có mặt số, trục kiểm, tấm mẫu chuẩn và thước kiểm độ thẳng | |||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.2.1 , 5.2.3.3.1 và 5.4.2.2.3 | ||

Đồng hồ so có mặt số phải được lắp trên giá kẹp dụng cụ sửa với đầu đo tiếp xúc với trục kiểm hoặc thước kiểm độ thẳng, chúng được lắp trên trục chính đá dẫn, trong mặt phẳng hoạt động và trong mặt phẳng vuông góc với mặt phẳng làm việc. Bàn trượt sửa phải được chuyển động tại một lượng chạy dao làm việc bình thường. Chiều dài đo phải bằng với chiều dày lớn nhất của đá mài. Nếu máy có một cơ cấu chép hình thì chốt chép hình phải được gắn tì vào tấm mẫu chuẩn với một áp lực làm việc bình thường (do nhà sản xuất công bố). Dung sai chỉ thị liên quan đến vị trí của mũi kim cương. Phương pháp đo này cho tổng các sai số do cơ cấu chỉnh. | |||

5.3. Vị trí của tấm đỡ phôi

Đối tượng | G3 | |

Kiểm độ song song của: a) Mặt phẳng đỡ phôi so với đường tâm đá mài trong mặt phẳng thẳng đứng; b) Mặt chuẩn (mặt gốc quy chiếu) thẳng đứng so với trục chính đá mài trong mặt phẳng nằm ngang. CHÚ THÍCH: Phép kiểm b) chỉ áp dụng cho các máy có một tấm đỡ phôi cố định, bộ phận sửa cố định và tấm mẫu không điều chỉnh được. | ||

Sơ đồ

| ||

Dung sai Đối với chiều dài đo 300 a) 0,005 b) 0,03 | Sai lệch đo được a) b) | |

Dụng cụ đo Đồng hồ so có mặt số, trục kiểm | ||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.4.1.2.1 và 5.4.1.2.4 | |

Đồng hồ so có mặt số phải được lắp trên bề mặt vị trí tấm đỡ phôi, để đầu đo tiếp xúc với trục kiểm. | ||

5.4 Trục chính đá mài

Đối tượng | G4 | |

Kiểm trục chính đá mài: a) Độ đảo (tại đường kính/phần côn lắp đá mài); b) Độ trượt dọc trục có chu kỳ. | ||

Sơ đồ

| ||

Dung sai a) 0,005 đối với hai vị trí tiếp xúc đo b) 0,008 | Sai lệch đo được a) b) | |

Dụng cụ đo Đồng hồ so có mặt số | ||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.6.1.2.2 Đầu đo của đồng hồ so có mặt số phải được đặt vuông góc với bề mặt được kiểm. Phép đo độ đảo phải được thực hiện tại cả hai đầu của bề mặt lắp đá mài hình côn hoặc trụ. b) 5.6.2.2.1 và 5.6.2.2.2 Giá trị và chiều của lực tác dụng dọc trục F phải được quy định bởi nhà cung cấp/nhà sản xuất. Khi sử dụng ổ trục chịu tải trọng đặt trước thì không cần tác dụng lực F. | ||

5.5. Trục chính đá dẫn

Đối tượng | G5 | |

Kiểm trục chính đá mài: a) Độ đảo (tại đường kính lắp đá mài); b) Độ trượt dọc trục có chu kỳ. | ||

Sơ đồ

| ||

Dung sai a) 0,005 đối với hai vị trí tiếp xúc đo b) 0,01 | Sai lệch đo được a) b) | |

Dụng cụ đo Đồng hồ so có mặt số | ||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.6.1.2.2 Đầu đo của đồng hồ so có mặt số phải được đặt vuông góc với bề mặt được kiểm. Phép đo độ đảo phải được thực hiện tại cả hai đầu của bề mặt lắp đá mài hình côn hoặc trụ. b) 5.6.2.2.1 và 5.6.2.2.2 Giá trị và chiều của lực tác dụng dọc trục F phải được quy định bởi nhà cung cấp/nhà sản xuất. Khi sử dụng ổ trục chịu tải trọng đặt trước thì không cần tác dụng lực F. | ||

6. Kiểm gia công

Đối tượng | M1 | |||||||||||||

Kiểm độ chính xác của mẫu kiểm hình trụ được mài chạy dao hướng kính về: a) Độ tròn; b) Độ đồng đều của đường kính. | ||||||||||||||

Sơ đồ

CHÚ THÍCH: Đối với số tham chiếu của các bộ phận, xem Hình 1. | ||||||||||||||

Dung sai a) 0,002 |

b) 0,002 đối với T £ 100 0,003 đối với 100 <> £ 200 0,004 đối với 200 <> £ 300 0,005 đối với 300 <> | Sai lệch đo được Đối với T = … a) b) | ||||||||||||

Dụng cụ đo Dụng cụ đo độ tròn và panme | ||||||||||||||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 4.1 và 4.2 | |||||||||||||

Phép kiểm độ tròn cần được thực hiện tại một số vị trí trên mẫu kiểm và cần ghi lại giá trị sai lệch lớn nhất. Phép đo độ đồng đều đường kính phải được thực hiện trong một mặt phẳng chiều trục đơn. | ||||||||||||||

Đối tượng | M2 | |||||||||||||

Kiểm độ chính xác của mẫu kiểm hình trụ được mài suốt về: a) Độ tròn; b) Độ đồng đều của đường kính. | ||||||||||||||

Sơ đồ

CHÚ THÍCH: Đối với số tham chiếu của các bộ phận, xem Hình 1. | ||||||||||||||

Dung sai a) 0,002 đối với T £ 200 0,003 đối với 200 <> £ 500 |

b) 0,002 đối với T £ 200 0,003 đối với 200 <> £ 500 | Sai lệch đo được Đối với T = … a) b) | ||||||||||||

Dụng cụ đo Dụng cụ đo độ tròn và panme | ||||||||||||||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 4.1 và 4.2 | |||||||||||||

Phép kiểm độ tròn cần được thực hiện tại một số vị trí trên mẫu kiểm và cần ghi lại giá trị sai lệch lớn nhất. Phép đo độ đồng đều đường kính phải được thực hiện trong một mặt phẳng chiều trục đơn. | ||||||||||||||

7. Độ chính xác và khả năng lặp lại định vị

7.1. Sự định vị của các trục tịnh tiến vận hành bằng tay hoặc tự động (nhưng không điều khiển số)

Đối tượng | P1 | |

Kiểm khả năng lặp lại đạt đến vị trí cuối của ụ đá mài. CHÚ THÍCH: Phép kiểm này chỉ áp dụng đối với các máy được trang bị cho các nguyên công mài chạy dao hướng kính. | ||

Sơ đồ

| ||

Dung sai 0,002 | Sai lệch đo được | |

Dụng cụ đo Đồng hồ so có mặt số | ||

Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) Tiến hành kiểm năm lần liên tiếp đối với việc định vị ụ đá mài, sự chuyển động đạt được bằng tiếp cận nhanh và sau đó là tiếp cận chậm. Dãy gồm năm số đo phải được ghi lại. | ||

7.2. Sự định vị của các trục tịnh tiến được điều khiển số

Đối tượng | P2 | |||

Kiểm độ chính xác và khả năng lặp lại định vị theo một chiều chuyển động theo trục X của ụ đá mài bằng điều khiển số. | ||||

Sơ đồ

CHÚ THÍCH: Đối với số tham chiếu của các bộ phận, xem Hình 1. | ||||

Dung sai | Chiều dài đo | Sai lệch đo được | ||

£ 200 | ||||

Độ chính xác định vị theo một chiều của một trục | A | 0,016 |

| |

Khả năng lặp lại định vị theo một chiều của một trục | R | 0,006 |

| |

Sai lệch hệ thống theo một chiều của một trục | E | 0,008 |

| |

Dụng cụ đo Căn mẫu đo dài, hoặc dụng cụ đo laze, hoặc thước đo độ dài | ||||

Xem và viện dẫn TCVN 7011-2 (ISO 230-2) Phép đo tương đối giữa vị trí dụng cụ cắt và vị trí chi tiết gia công là yêu cầu. Các Điều 3, 4 và 7 của TCVN 7011-2 (ISO 230-2) phải được viện dẫn liên quan đến các điều kiện kiểm, chương trình kiểm và việc thể hiện các kết quả. | ||||

Đối tượng | P3 | |||||

Kiểm độ chính xác và khả năng lặp lại định vị của a) chuyển động trục W của dụng cụ sửa đá mài khi được điều khiển số; b) chuyển động trục R của dụng cụ sửa đá dẫn khi được điều khiển số. | ||||||

Sơ đồ

| ||||||

Dung sai |

| Sai lệch đo được | ||||

Chiều dài đo |

|

| ||||

£ 500 | £ 1000 | W | R | |||

Độ chính xác định vị theo một chiều | A | 0,016 | 0,020 |

|

| |

Khả năng lặp lại định vị theo một chiều | R và R ¯ | 0,008 | 0,010 |

|

| |

Sai lệch định vị hệ thống theo hai chiều | E | 0,016 | 0,020 |

|

| |

Sai lệch định vị hệ thống theo một chiều | E và E ¯ | 0,008 | 0,010 |

|

| |

Dải sai lệch định vị trung bình theo hai chiều | M | 0,008 | 0,010 |

|

| |

Dụng cụ đo Thước đo độ dài hoặc dụng cụ đo laze | ||||||

Xem và viện dẫn TCVN 7011-1 (ISO 230-1) và TCVN 7011-2 (ISO 230-2) Các phép đo có thể được thực hiện trước khi lắp đặt vào máy, nếu chuyển động của dụng cụ sửa trước và sau khi lắp đặt là như nhau. Các Điều 3, 4 và 7 của TCVN 7011-2 (ISO 230-2) phải được viện dẫn liên quan đến các điều kiện kiểm, chương trình kiểm và việc thể hiện các kết quả. CHÚ THÍCH: Mặc dù thông thường các phép đo này cần được thực hiện giữa bộ phận sửa đá mài và đá mài a), tương ứng giữa bộ phận sửa đá mài và đá dẫn b) của máy do các khó khăn trong việc gá kẹp, các sơ đồ thể hiện sự kết hợp trong việc định vị quang học. | ||||||

Đối tượng | P4 | ||||

Kiểm độ chính xác và khả năng lặp lại theo một chiều của: a) chuyển động trục U của dụng cụ sửa đá mài khi được điều khiển số; b) chuyển động trục V của dụng cụ sửa đá dẫn khi được điều khiển số. | |||||

Sơ đồ

| |||||

Dung sai |

| Sai lệch đo được | |||

Chiều dài đo | U | V | |||

|

| ||||

Độ chính xác định vị theo một chiều | A | 0,016 |

|

| |

Khả năng lặp lại định vị theo một chiều | R | 0,006 |

|

| |

Sai lệch định vị hệ thống theo một chiều | E | 0,008 |

|

| |

Dụng cụ đo Căn mẫu đo dài kiểu kỹ thuật số, dụng cụ đo laze, hoặc thước vạch chuẩn và bộ đọc thước vạch chuẩn. | |||||

Xem và viện dẫn TCVN 7011-2 (ISO 230-2) Các Điều 3, 4 và 7 của TCVN 7011-2 (ISO 230-2) phải được viện dẫn liên quan đến các điều kiện kiểm, chương trình kiểm và việc thể hiện các kết quả. CHÚ THÍCH: Mặc dù thông thường các phép đo này cần được thực hiện giữa bộ phận sửa đá mài và đá mài a), tương ứng giữa bộ phận sửa đá mài và đá dẫn b) của máy do các khó khăn trong việc gá kẹp, các sơ đồ thể hiện sự kết hợp trong việc định vị quang học. | |||||

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 841:2001 Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature (Hệ thống tự động công nghiệp và tích hợp - Máy điều khiển số - Hệ thống tọa độ và danh mục các chuyển động)