Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10156-3:2013 (ISO 22088-3:2006) về Chất dẻo - Xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) - Phần 3: Phương pháp uốn cong

TIÊU CHUẨN QUỐC GIA

TCVN 10156-3:2013

ISO 22088-3:2006

CHẤT DẺO - XÁC ĐỊNH ĐỘ BỀN CHỐNG RẠN NỨT DO ỨNG SUẤT MÔI TRƯỜNG (ESC) - PHẦN 3: PHƯƠNG PHÁP UỐN CONG

Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 3: Bent strip method

Lời nói đầu

TCVN 10156-3:2013 hoàn toàn tương đương ISO 22088-3:2006.

TCVN 10156-3:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC61 Chất dẻo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 10156 (ISO 22088) Chất dẻo - Xác định độ bền chống rạn nứt do ứng suất môi trường (ESC), bao gồm các tiêu chuẩn sau:

- TCVN 10156-1 (ISO 22088-1), Phần 1: Hướng dẫn chung

- TCVN 10156-2 (ISO 22088-2), Phần 2: Phương pháp lực kéo không đổi

- TCVN 10156-3 (ISO 22088-3), Phần 3: Phương pháp uốn cong

- TCVN 10156-4 (ISO 22088-4), Phần 4: Phương pháp ấn bi hoặc kim

- TCVN 10156-5 (ISO 22088-5), Phần 5: Phương pháp biến dạng kéo không đổi

- TCVN 10156-6 (ISO 22088-6), Phần 6: Phương pháp tốc độ biến dạng chậm

CHẤT DẺO - XÁC ĐỊNH ĐỘ BỀN CHỐNG RẠN NỨT DO ỨNG SUẤT MÔI TRƯỜNG (ESC) - PHẦN 3: PHƯƠNG PHÁP UỐN CONG

Plastics - Determination of resistance to environmental stress cracking (ESC) - Part 3: Bent strip method

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) nhựa nhiệt dẻo khi chúng phải chịu biến dạng uốn không đổi khi có mặt các tác nhân hóa học.

ESC được chỉ thị bởi sự thay đổi của đặc tính biểu thị được chọn lựa thích hợp của các mẫu chịu biến dạng với thời gian xác định trong môi trường. Phương pháp thử nghiệm phù hợp để xác định độ bền của các tấm và mẫu thử phẳng, đặc biệt là xác định độ nhạy với ESC của các vùng bề mặt cục bộ của các mẫu.

Phương pháp uốn cong mẫu thích hợp để xác định ESC gây ra bởi các chất khí và các chất lỏng cũng như các chất rắn chứa các chất có khả năng khuếch tán lên bề mặt (ví dụ các keo dán polyme và các vật liệu chứa các chất hóa dẻo) khi tiếp xúc với polyme nhất định.

Phương pháp này được ưu tiên sử dụng để xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) của chất dẻo ở thể rắn chỉ biểu hiện phục hồi ứng suất vừa phải trong một thời gian thử nghiệm.

Thử nghiệm này chủ yếu là để phân loại và không có mục đích cung cấp dữ liệu để sử dụng cho thiết kế hoặc dự đoán tính năng.

CHÚ THÍCH: Đối với thử nghiệm biến dạng không đổi, tham khảo TCVN 10156-5 (ISO 22088-5). Đối với thử nghiệm tải không đổi, tham khảo TCVN 10156-2 (ISO 22088-2).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4501-2 (ISO 527-2), Chất dẻo - Xác định tính chất kéo - Phần 2: Điều kiện thử nghiệm đối với chất dẻo đúc và đùn

TCVN 10156-1:2013 (ISO 22088-1:2006), Chất dẻo - Xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) - Phần 1: Hướng dẫn chung

ISO 178, Plastics - Determination of flexural properties (Chất dẻo - Xác định các tính chất uốn)

ISO 179-1, Plastics - Determination of Charpy impact properties - Part 1: Non-instrumented impact test (Chất dẻo - Xác định các tính chất va đập Charpy - Phần 1: Thử nghiệm va đập không có thiết bị)

ISO 2818, Plastics - Preparation of test specimens by machining (Chất dẻo - Chuẩn bị các mẫu thử bằng phương pháp gia công)

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau đây:

3.1. Biến dạng uốn (flexural strain)

![]()

Giá trị danh định của biến dạng trên bề mặt bị kéo của mẫu thử phẳng có chiều dày h, bị uốn cong qua một cung với bán kính r, được tính từ công thức sau:

![]()

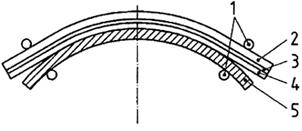

CHÚ THÍCH: Xem Hình 1.

3.2. Giá trị biến dạng (strain value)

Một mức trong dãy các mức biến dạng được áp dụng vào các mẫu thử liên tiếp trong thời gian phơi nhiễm.

CHÚ DẪN

1 các bộ kẹp

2 mẫu thử: bề mặt bị kéo tiếp xúc với môi trường thử nghiệm,

bề mặt bị nén tiếp xúc với khuôn

3 khuôn

h chiều dày của mẫu thử

r bán kính của khuôn

![]() ứng suất danh định trên bề mặt bị kéo

ứng suất danh định trên bề mặt bị kéo

Hình 1 - Mẫu thử với ứng suất xác định trên bề mặt bị kéo

3.3. Dãy biến dạng (strain series)

Một số các giá trị biến dạng, bao gồm cả số 0.

CHÚ THÍCH 1: Thông thường, các kết quả của thử nghiệm cơ học trên các mẫu thử với biến dạng áp dụng bằng 0 là tương đương với kết quả được xác định trong môi trường thử nghiệm là không khí hoặc hóa chất. Nếu đặc tính được đo sau phơi nhiễm với môi trường thử nghiệm tại biến dạng bằng 0 mà khác với đặc tính đo được sau phơi nhiễm trong không khí tại biến dạng bằng 0, cần xem xét khả năng hóa giòn hoặc

hóa mềm do môi trường thử nghiệm. Trong một số trường hợp, sự giảm ứng suất diễn ra trong khi chuẩn bị mẫu thử như ép phun hoặc gia công bằng máy có thể gây ra sự sai lệch kết quả đối với rạn nứt do ứng suất trong không khí và môi trường thử nghiệm khác.

CHÚ THÍCH 2: Nên kẹp mẫu thử dùng cho biến dạng bằng 0 vào khuôn phẳng để ngăn ngừa cong vênh do ảnh hưởng của môi trường thử nghiệm.

3.4. Biến dạng phá hủy (failure strain)

![]()

Biến dạng nhỏ nhất trong dãy các biến dạng mà tại đó sự phá hủy được quan sát thấy.

3.5. Đặc tính biểu thị (indicative property)

Đặc tính được đo để xác định phá hủy sử dụng tiêu chí như các đặc tính nêu tại Bảng 1.

3.6. Chỉ số ESC (ESC index)

Tỷ số giữa giá trị của biến dạng phá hủy được xác định trong môi trường thử nghiệm với giá trị được xác định trong môi trường chuẩn (thường là không khí) trong cùng thời gian phơi nhiễm.

Bảng 1 - Các đặc tính biểu thị và tiêu chí phá hủy được đề nghị (xem Chú thích 1)

Đặc tính biểu thị | Tiêu chuẩn | Tiêu chí phá hủy | Ký hiệu |

Trạng thái bề mặt (được đánh giá bằng mắt thường) | - | Các vết nứt hoặc các vết rạn quanh các cạnh của bề mặt bị kéo | A1 |

Trạng thái bề mặt (được đánh giá bằng mắt thường) | - | Các vết nứt hoặc các vết rạn trên bề mặt bị kéo | A2 |

Trạng thái bề mặt (được đánh giá bằng mắt thường) | - | Mọi quan sát khác, ví dụ thay đổi về màu sắc hoặc hình dạng | A3 |

Ứng suất kéo khi đứt hoặc ứng suất kéo tại điểm chảy dẻo | TCVN 4501-2 | 80 % giá trị thu được trên các mẫu thử chưa biến dạng chưa phơi nhiễm (xem Chú thích 2) | B1 |

Ứng suất uốn tại tải trọng tối đa | ISO 178 | 80 % giá trị nhận được trên các mẫu thử chưa biến dạng chưa phơi nhiễm (xem Chú thích 2) | B2 |

Phần trăm của biến dạng kéo khi đứt hoặc của biến dạng kéo tại điểm chảy dẻo | TCVN 4501-2 | 50 % giá trị nhận được trên các mẫu thử chưa biến dạng chưa phơi nhiễm (xem Chú thích 2) | B3 |

Độ bền va đập Chapy, không khía | ISO 179-1 | 50 % giá trị nhận được trên các mẫu thử chưa biến dạng chưa phơi nhiễm (xem Chú thích 3) | B4 |

Độ bền va đập kéo | Xem Chú thích 4 | 50 % giá trị nhận được trên các mẫu thử chưa biến dạng chưa phơi nhiễm | B5 |

Mọi đặc tính được thỏa thuận khác | - | Cần thỏa thuận | B6 |

CHÚ THÍCH 1: Trạng thái của các mẫu thử, đặc tính biểu thị và tiêu chí phá hủy phải được chọn với sự tham khảo các điều kiện ứng dụng thực tế. CHÚ THÍCH 2: Nếu vật liệu được cho là bất đẳng hướng, phải sử dụng hai bộ mẫu, một bộ được cắt theo hướng vuông góc với bộ kia theo hai hướng chính của định hướng. Điều này chỉ áp dụng cho các mẫu có các kích thước thích hợp. CHÚ THÍCH 3: Việc so sánh các dữ liệu sẽ chỉ có giá trị nếu dạng phá hủy là giống nhau trong tất cả các trường hợp. CHÚ THÍCH 4: vấn đề này đang được nghiên cứu. | |||

4. Nguyên lý

Mẫu thử thích hợp để xác định đặc tính biểu thị được kẹp với một trong các mặt của nó áp trên khuôn có bán kính không đổi và được đưa vào tiếp xúc với môi trường thử nghiệm. Do ảnh hưởng của môi trường trong sự có mặt của biến dạng, các vết rạn có thể được tạo ra, cùng với thời gian đôi khi phát triển thành các vết nứt nhìn thấy.

Bằng cách sử dụng một dãy các bộ khuôn với bán kính giảm dần, có thể thử nghiệm một bộ mẫu thử với các biến dạng ở bề mặt ngoài tăng dần.

Sau thời gian tiếp xúc với môi trường thử nghiệm theo thỏa thuận, các mẫu thử được quan sát bằng mắt thường, được tháo kẹp và được đánh giá bằng thử nghiệm cơ học hoặc thử nghiệm khác. Biến dạng phá hủy tương ứng với tiêu chí phá hủy nhận được trực tiếp từ các giá trị được lập bảng hoặc bằng đồ thị.

Biến dạng tối đa phải nhỏ hơn biến dạng tại điểm chảy dẻo.

CHÚ THÍCH 1: Tiêu chí phá hủy cũng thường được biểu thị theo chỉ số ESC.

CHÚ THÍCH 2: Các biến dạng phá hủy đối với các đặc tính biểu thị khác nhau có thể là khác nhau.

5. Thiết bị, dụng cụ

5.1. Khuôn (dưỡng), được chế tạo từ vật liệu bền hóa chất hoặc bằng phương pháp gia công hoặc bằng cách uốn tấm kim loại (ví dụ, tấm thép không gỉ). Đối với các mẫu thử dày 2 mm đến 4 mm, bán kính cong từ 30 mm đến 500 mm là thích hợp. Khuôn phải có chiều dài tương tự chiều dài mẫu thử.

Để tăng tiếp xúc giữa mẫu thử và môi trường thử nghiệm, các khuôn có thể được đục lỗ.

CHÚ THÍCH: Bán kính r của đoạn cung tròn có chiều cao h và chiều dài dây cung l được tính theo công thức:

![]()

5.2. Bộ kẹp, được chế tạo từ vật liệu bền hóa chất. Bộ kẹp phải được thiết kế sao cho chúng giữ mẫu thử thật nhẹ. Tiếp xúc giữa mẫu thử và khuôn không được kéo dài tới bộ kẹp, nhưng nên dài hơn chiều dài của mẫu thử vốn phải chịu phần lớn ứng suất trong thử nghiệm cơ học tiếp theo. Trong mọi trường hợp, vùng tiếp xúc (đo theo hướng chiều dài của mẫu thử) phải nhỏ hơn 10 lần chiều dày mẫu.

5.3. Bình, ví dụ bình thủy tinh có nắp kín khít được làm sạch cẩn thận, thích hợp để chứa các mẫu thử đã được lắp và môi trường thử nghiệm. Các kiểu bình khác nhau có thể được sử dụng miễn là không có tương tác giữa vật liệu chế tạo bình và các mẫu hoặc môi trường thử nghiệm.

Khi tiếp xúc giữa các mẫu thử và môi trường thử nghiệm diễn ra dưới các điều kiện khác, chẳng hạn như sự phơi nhiễm với hơi hoặc nước phun sương, thực tế này phải được báo cáo.

5.4. Micrometer, có khả năng xác định chiều dày của các mẫu thử chính xác đến 0,01 mm.

5.5. Thiết bị để xác định đặc tính biểu thị (xem 8.5).

6. Mẫu thử

6.1. Hình dạng và các kích thước

Hình dạng và các kích thước của các mẫu thử phải theo tiêu chuẩn vật liệu phù hợp. Khi không có tiêu chuẩn vật liệu, hình dạng và các kích thước phải theo tiêu chuẩn của phương pháp thử.

Nếu các mẫu thử được gia công từ các tấm hoặc các vật phẩm, chiều dày của chúng phải là chiều dày của tấm hoặc vật phẩm. Điều này phải được báo cáo, cùng với vị trí của mẫu trên tấm hoặc vật phẩm.

6.2. Chuẩn bị

Để thu được các kết quả có thể so sánh, các mẫu thử được sử dụng phải có cùng kích thước, trạng thái, cách chuẩn bị và thời gian phơi mẫu. Khi được cắt hoặc được gia công từ tấm hoặc các vật phẩm, chúng phải được cắt từ những vị trí tương ứng và theo những hướng tương ứng. Các cạnh được cắt phải được làm sạch.

Các điều kiện đúc hoặc gia công được sử dụng khi chuẩn bị mẫu thử phải được báo cáo.

6.3. Số lượng mẫu thử

Trừ khi có quy định khác, thử nghiệm tối thiểu ba mẫu với mỗi mức biến dạng (bao gồm cả biến dạng bằng 0).

7. Ổn định và các điều kiện thử nghiệm

7.1. Ổn định

Trừ khi có sự thỏa thuận giữa các bên có liên quan (ví dụ đối với các polyamid hoặc ABS), các mẫu thử phải được ổn định trong 48 h ở (23 ± 2) °C và độ ẩm tương đối (50 ± 10) % trước khi phơi nhiễm với các môi trường thử nghiệm và môi trường chuẩn.

7.2. Nhiệt độ thử nghiệm

Trừ khi có quy định khác, đặc tính biểu thị phải được xác định ở (23 ± 2) °C. Nếu quan tâm đến các nhiệt độ khác, ưu tiên các nhiệt độ (40 ± 2) °C hoặc (55 ± 2) °C nhưng các nhiệt độ khác có thể được sử dụng bởi thỏa thuận giữa các bên có liên quan. Trong thời gian lưu giữ trong môi trường chuẩn (thông thường là không khí), sử dụng cùng nhiệt độ như nhiệt độ thử nghiệm.

7.3. Môi trường thử nghiệm

Xem TCVN 10156-1:2013 (ISO 22088-1:2006), 7.3.

8. Cách tiến hành

8.1. Các biện pháp phòng ngừa

Trong tất cả các giai đoạn thử nghiệm, các mẫu thử phải được bảo vệ tránh tiếp xúc với mọi thứ khác với môi trường thử nghiệm.

8.2. Lắp ráp mẫu thử

Kẹp các mẫu thử được làm sạch vào các khuôn, bắt đầu với biến dạng bằng 0 và kết thúc với khuôn có bán kính nhỏ nhất.

Cần thao tác cẩn thận chỉ với các đầu của các mẫu thử. Nếu các mẫu thử không sạch, trước khi lắp ráp cần làm sạch chúng bằng chất lỏng mà không ảnh hưởng đến chúng. Việc làm sạch có thể ảnh hưởng đến các kết quả thử nghiệm. Nếu các mẫu được làm sạch trước khi thử nghiệm, các chi tiết của quy trình làm sạch phải được đưa vào báo cáo thử nghiệm.

8.3. Tiếp xúc với môi trường thử nghiệm

Ngay sau khi các mẫu được lắp đặt, cho chúng tiếp xúc với môi trường thử nghiệm.

Tiếp xúc với chất lỏng hoặc các chất khí được thực hiện bằng cách ngâm. Các dạng bột nhão phải được phết cẩn thận đến độ dày từ 2 mm đến 4 mm trên các bề mặt được phơi nhiễm của các mẫu thử. Các chất rắn, như cao su hoặc tấm dẻo hóa, phải được đặt trên bề mặt của mẫu thử và được kẹp giữa mẫu thử này với mẫu thử thứ hai. Điều đó bảo đảm cho tiếp xúc hình thành dưới một áp lực nhất định (xem Hình 2).

CHÚ DẪN

1 bộ kẹp

2 lớp phủ trên mẫu thử

3 tấm PVC có chất hóa dẻo

4 mẫu thử

5 khuôn

Hình 2 - Ví dụ về kẹp mẫu thử

8.4. Bảo quản khi tiếp xúc với môi trường thử nghiệm

8.4.1. Thử nghiệm ngắn hạn

Trừ khi có quy định khác, giữ các mẫu thử đã kẹp trong môi trường thử nghiệm trong 24 h ± 15 min.

8.4.2. Thử nghiệm dài hạn

Giữ các bộ các mẫu thử đã kẹp luôn tiếp xúc với môi trường thử nghiệm, lấy chúng ra để đánh giá theo các chu kỳ đều đặn cho đến khi tăng thời gian tiếp xúc tiếp theo mà không còn kèm với sự thay đổi về đặc tính biểu thị được quan tâm.

Tại bất kỳ thời điểm nào trong thử nghiệm, nếu mẫu không còn tiếp xúc hoàn toàn với phần giữa của khuôn, mở bộ kẹp và kẹp lại mẫu để nó tiếp xúc toàn bộ với phần giữa của khuôn. Nếu điều này không thể thực hiện được, thử nghiệm phải dừng lại và bắt đầu thử nghiệm mới.

Thử nghiệm phải được tiếp tục cho đến khi ít nhất 50 % số mẫu bị hỏng hoặc cho đến một thời gian nào đó hoặc đạt được tiêu chí đã thỏa thuận bởi tất cả các bên có liên quan.

CHÚ THÍCH: Thử nghiệm sơ bộ có thể được tiến hành với chỉ một mẫu thử đối với mỗi giá trị biến dạng để ước tính biến dạng phá hủy. Sau đó phải sử dụng số lượng các mức biến dạng như nhau trên cả hai phía của biến dạng phá hủy này.

8.5. Xác định đặc tính biểu thị

Xác định đặc tính biểu thị theo đặc điểm kỹ thuật vật liệu phù hợp. Nếu không có đặc điểm kỹ thuật vật liệu phù hợp, sử dụng phương pháp thử hợp lý cho đặc tính biểu thị nhưng bỏ qua các điều kiện ổn định và sử dụng quy trình sau đây.

Sau thời gian biến dạng được thỏa thuận, quan sát mẫu thử bằng mắt thường. Khi môi trường thử nghiệm là chất rắn, bỏ môi trường và lớp phủ trên mẫu thử ra (xem Hình 2).

Bỏ từng mẫu thử từ khuôn của nó ra và xác định đặc tính biểu thị, bắt đầu với mẫu thử có biến dạng thấp nhất. Có thể loại bỏ phần môi trường thử nghiệm dư bằng cách lau bằng khăn mỏng lạnh hoặc vải sạch nếu được thỏa thuận bởi các bên có liên quan.

Xác định đặc tính biểu thị càng sớm càng tốt ngay sau khi tháo mẫu ở thử nghiệm ngắn hạn và trong vòng 22 h đến 24 h ở (23 ± 2) °C trong không khí sau khi tháo mẫu ở thử nghiệm dài hạn.

Trong các thử nghiệm uốn và Chapy, bề mặt của mẫu thử không tiếp xúc với khuôn phải được đặt trên mặt đỡ.

Nếu không có tiêu chuẩn vật liệu, sử dụng các thử nghiệm sau đây:

- thử nghiệm uốn (ISO 178): lấy ứng suất uốn ở tải trọng tối đa;

- thử nghiệm kéo [TCVN 4501-2 (ISO 527-2)]: lấy độ bền khi kéo đứt, tốc độ thử nghiệm 50 mm/min.

9. Biểu thị các kết quả

9.1. Tính toán

Tính giá trị trung bình số của đặc tính biểu thị ứng với mỗi mức biến dạng.

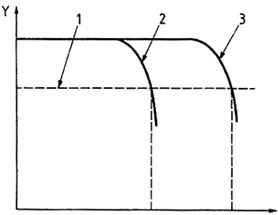

9.2. Đánh giá bằng đồ thị

Vẽ các giá trị trung bình thu được trên đồ thị với biến dạng là hoành độ và giá trị của đặc tính biểu thị là tung độ. Vẽ đường cong trơn qua các điểm và nội suy để thu được biến dạng phá hủy (xem Hình 3).

CHÚ DẪN

X biến dạng ![]()

Y đặc tính biểu thị

1 tiêu chí phá hủy

2 các kết quả trong môi trường thử nghiệm

3 các kết quả trong môi trường chuẩn

Hình 3 - Đánh giá bằng đồ thị các kết quả thử nghiệm

10. Độ chụm

Độ chụm của các phương pháp không được biết đến vì dữ liệu liên phòng thí nghiệm không sẵn có do sự đa dạng của các vật liệu chất dẻo và các điều kiện môi trường. Các phương pháp này có thể không thích hợp để sử dụng trong trường hợp các kết quả không thống nhất do không sẵn có dữ liệu chính xác.

11. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các chi tiết sau đây:

a) viện dẫn tiêu chuẩn này;

b) tất cả các chi tiết cần thiết để nhận biết vật liệu được thử nghiệm;

c) môi trường thử nghiệm được sử dụng;

d) nhiệt độ thử nghiệm;

e) số lượng mẫu được thử nghiệm (nếu có thể, theo mỗi hướng của dị hướng) và chiều rộng, chiều dày của chúng;

f) quy trình để sử dụng cho chuẩn bị của các mẫu và quy trình làm sạch, nếu được sử dụng;

g) trạng thái của các mẫu;

h) thời gian và nhiệt độ ổn định;

i) đặc tính biểu thị và phương pháp được sử dụng để xác định;

j) tiêu chí phá hủy;

k) các giá trị đơn lẻ và trung bình của đặc tính biểu thị;

l) biểu thị đồ thị các kết quả;

m) biến dạng phá hủy;

n) chỉ số ESC, nếu môi trường chuẩn được sử dụng;

o) ghi nhận bất kỳ khi quan sát bằng mắt thường (thay đổi về màu sắc, rạn nứt, trương nở, thay đổi về độ bóng);

p) mọi quan sát khác;

q) các chi tiết về mọi sự sai khác từ các quy trình được quy định trong tiêu chuẩn này;

r) ngày thử nghiệm.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 10156-2 (SO 22088-2), Chất dẻo - Xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) - Phần 2: Phương pháp lực kéo không đổi

[2] TCVN 10156-5 (ISO 22088-5), Chất dẻo - Xác định độ bền chống rạn nứt do ứng suất môi trường (ESC) - Phần 5: Phương pháp biến dạng kéo không đổi

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Nguyên lý

5. Thiết bị, dụng cụ

6. Mẫu thử

6.1. Hình dạng và các kích thước

6.2. Chuẩn bị

6.3. Số lượng mẫu thử

7. Ổn định và các điều kiện thử nghiệm

7.1. Ổn định

7.2. Nhiệt độ thử nghiệm

7.3. Môi trường thử nghiệm

8. Cách tiến hành

8.1. Các biện pháp an toàn

8.2. Lắp ráp các mẫu thử

8.3. Tiếp xúc với môi trường thử nghiệm

8.4. Bảo quản khi tiếp xúc với môi trường thử nghiệm

8.5. Xác định đặc tính biểu thị

9. Biểu thị kết quả

9.1. Tính toán

9.2. Đánh giá bằng đồ thị

10. Độ chụm

11. Báo cáo thử nghiệm

Thư mục tài liệu tham khảo