Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 10435:2014 (ISO 17704:2004) về Giầy dép - Phương pháp thử mũ giầy, lót mũ giầy và lót mặt - Độ bền mài mòn

TIÊU CHUẨN QUỐC GIA

TCVN 10435:2014

ISO 17704:2004

GIẦY DÉP - PHƯƠNG PHÁP THỬ MŨ GIẦY, LÓT MŨ GIẦY VÀ LÓT MẶT - ĐỘ BỀN MÀI MÒN

Footwear - Test methods for uppers, linings and insocks - Abrasion resistance

Lời nói đầu

TCVN 10435:2014 hoàn toàn tương đương với ISO 17704:2004. ISO 17704:2004 đã được rà soát và phê duyệt lại vào năm 2014 với bố cục và nội dung không thay đổi.

TCVN 10435:2014 do Ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC 216 Giầy dép biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

GIẦY DÉP - PHƯƠNG PHÁP THỬ MŨ GIẦY, LÓT MŨ GIẦY VÀ LÓT MẶT - ĐỘ BỀN MÀI MÒN

Footwear - Test methods for uppers, linings and insocks - Abrasion resistance

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền mũ giầy, lót mũ giầy và lót mặt, không kể vật liệu, đối với sự mài mòn khô và sự mài mòn ướt, để đánh giá sự phù hợp với mục đích sử dụng.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 10071 (ISO 18454)1), Giầy dép - Môi trường chuẩn để điều hòa và thử giầy dép và các chi tiết của giầy dép

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau

3.1. Độ bền mài mòn của mũ giầy, lót mũ giầy và lót mặt (Abrasion resistance uppers, linings and insocks)

Độ bền bề mặt thể hiện trên mẫu thử mũ giầy, lót mũ giầy và lót mặt khi bị chà xát bằng vải mài trên thiết bị Martindale.

4. Thiết bị, dụng cụ và vật liệu

Sử dụng các thiết bị, dụng cụ và vật liệu sau:

4.1. Thiết bị mài, có một hoặc nhiều vị trí thử, mỗi vị trí bao gồm như sau:

4.1.1. Bộ phận giữ mẫu thử hình tròn, có một vòng kẹp để kẹp xung quanh mép mẫu thử, để lại một phần hình tròn phẳng được nâng lên lộ ra có diện tích 645 mm2 ± 5 mm2.

4.1.2. Bàn mài nằm ngang có kích thước đủ để đưa vào một diện tích thử ở giữa hình vuông có cạnh 88 mm. Điển hình là các bàn mài hình tròn và có đường kính tối thiểu 125 mm.

4.1.3. Bộ phận để giữ phần phẳng lộ ra của bộ phận giữ mẫu thử (4.1.1) tiếp xúc với bàn mài (4.1.2) trong khi cho bộ phận giữ mẫu thử quay tự do trên mặt phẳng của bàn mài.

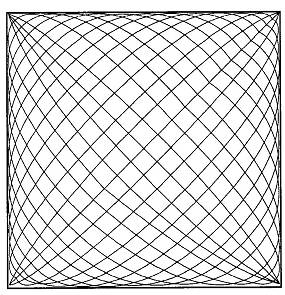

4.1.4. Bộ phận để tạo chuyển động tương đối giữa bộ phận giữ mẫu thử (4.1.1) và bàn mài (4.1.2) tạo thành một hình Lissajous có diện tích 60 mm ± 1 mm x 60 mm ± 1 mm (xem Hình 1). Mỗi hình Lissajous cần 16 chuyển động hình elip (số vòng quay) của bộ phận giữ mẫu thử và vận tốc vận hành thiết bị thử phải là 5 rad/s ± 0,4 rad/s2).

CHÚ THÍCH Đối với vận tốc vận hành 5 rad/s ± 0,4 rad/s, vận tốc quay của trục phía ngoài của thiết bị thử là 48 vòng/phút ± 2 vòng/phút.

4.1.5. Bộ phận duy trì áp lực không đổi 12 kPa ± 0,2 kPa giữa bộ phận giữ mẫu thử (4.1.1) và bàn mài (4.1.2). Khối lượng tương ứng của bộ phận giữ mẫu thử và bộ phận lắp kèm theo là 795 g ± 5 g.

4.1.6. Trạng thái song song của bàn mài (4.1.2) và dụng cụ giữ mẫu thử (4.1.1) phải được duy trì trong khoảng ± 0,05 mm trong suốt mỗi hình Lissajous. Đồng hồ đo được lắp trên bộ phận giữ mẫu thử có thể được sử dụng để kiểm tra trạng thái song song của bàn mài.

Hình 1 - Hình Lissajous

4.1.7. Trạng thái song song theo chu vi giữa dụng cụ giữ mẫu thử (4.1.1) và bàn mài phải nhỏ hơn 0,05 mm. Có thể kiểm tra trạng thái song song bằng cách chèn các thanh chuẩn có độ dày nhỏ hơn 0,05 mm phía dưới các cạnh của bề mặt phẳng của bộ phận giữ mẫu thử.

4.1.8. Bộ phận đếm số chu kỳ mài đã hoàn thành, tính theo vòng [16 vòng3) (100 rad) trên chu kỳ].

4.2. Bốn mẫu thử bằng vải dệt vân điểm, sợi len xe kết chéo, được sử dụng làm vật liệu mài trong phép thử, mỗi mẫu thử có kích thước đủ để kẹp được phía trên bàn mài (4.1.2). Vải phải tuân theo các yêu cầu kỹ thuật sau:

Đặc tính | Sợi dọc | Sợi ngang |

Mật độ theo chiều dài sợi | (R63 ± 2) tex/2 | (R74 ± 2) tex/2 |

Số sợi trên đơn vị chiều dài | (1,7 ± 0,1)/mm | (1,3 ± 0,1)/mm |

Độ săn sợi đơn | (540 ± 20) tpm’Z’ | (500 ± 20) tpm’Z’ |

Độ săn sợi xe | (450 ± 20) tpm’S’ | (350 ± 20) tpm’S’ |

Đường kính sợi | (27,5 ± 2) μm | (29 ± 2) μm |

Khối lượng tối thiểu trên đơn vị diện tích | 190 gm-2 | |

Hai mặt của vải mài không nhất thiết phải có tính chất mài giống nhau và khi được cung cấp, phải có chú thích là mặt nào nhà cung cấp khuyến nghị sử dụng, thông thường là mặt vải mịn hơn một chút. Mặt chính của vải phải được kiểm soát để bảo đảm là chỉ mặt này được sử dụng trong phép thử.

4.3. Giấy mài, nên sử dụng giấy có tiêu chuẩn kỹ thuật 36 grit

4.4. Quả nặng nén, có kích thước phù hợp sao cho đặt lên trên toàn bộ bề mặt bàn mài để bảo đảm cho vải mài được giữ phẳng trong khi nó được kẹp ở đúng vị trí. Quả nặng này phải tạo ra áp lực nén là 2 kPa ± 0,2 kPa.

4.5. Dụng cụ cắt, ví dụ như dao dập có kích thước đủ để tạo được các mẫu thử được giữ chắc chắn trên dụng cụ giữ mẫu thử (4.1.1). Kích cỡ chính xác của dụng cụ tùy thuộc vào thiết kế hệ thống kẹp của bộ phận giữ mẫu thử.

4.6. Bốn miếng nỉ trải bàn, khối lượng/đơn vị diện tích từ 575 gm-2 đến 800 gm-2, và độ dầy từ 2 mm đến 3,5 mm.

Có thể sử dụng cả hai mặt của miếng nỉ. Miếng nỉ có thể được sử dụng lại cho đến khi cả hai mặt bị mất mầu hoặc độ dầy giảm xuống còn nhỏ hơn 2 mm, nhưng miếng nỉ dùng trong các phép thử ướt chỉ được sử dụng lại trong các phép thử ướt.

4.7. Xốp polyuretan dầy (3 ± 1) mm, khối lượng riêng (30 ± 3) kgm-3 và độ cứng theo vết lõm 5,8 kPa ± 0,8 kPa được xác định theo Phụ lục A, để thử các vật liệu có khối lượng trên đơn vị diện tích nhỏ hơn 500 gm-2.

4.8. Vòi phun nước. Ống bằng cao su có một đầu khóa và đầu kia nối với vòi nước ở áp lực nguồn phù hợp.

5. Lấy mẫu và điều hòa mẫu thử

5.1. Yêu cầu có ít nhất hai mẫu thử có kích thước phù hợp để cố định chắc chắn trong bộ phận giữ mẫu thử (xem 4.1.1) dùng cho từng phép thử khô và phép thử ướt.

5.2. Cắt các mẫu thử từ các vị trí khác nhau trên tấm vật liệu, tránh các vùng cách mép vật liệu trong khoảng 50 mm.

CHÚ THÍCH Các mẫu thử có thể lấy từ vật liệu được sử dụng làm mũ giầy hoặc từ các mũ giầy có sẵn hoặc từ giầy thành phẩm

5.3. Nếu thử vải dệt thoi, bảo đảm là không có hai mẫu thử nào có cùng sợi dọc hoặc sợi ngang.

5.4. Chọn các mẫu thử của vải có hoa văn sao cho mỗi phần có hoa văn đều được thử. Điều này có nghĩa là cần có nhiều hơn hai mẫu thử cho từng phép thử khô và từng phép thử ướt.

CHÚ THÍCH Có thể cắt thêm một mẫu thử của vật liệu thử để sử dụng làm mẫu thử đối chứng khi so sánh mức độ hư hại hoặc sự phai màu của các mẫu thử đã mài.

6. Phương pháp thử

6.1. Nguyên tắc

Bốn mẫu thử hình tròn được chà xát lên các miếng vải mài chuẩn hoặc giấy mài chuẩn dưới áp lực không đổi, với hai mẫu thử dùng cho mài khô và hai mẫu thử dùng cho mài ướt. Chuyển động tương đối giữa vật liệu mài và mẫu thử là một kiểu chu kỳ phức hợp (hình Lissajous) tạo được do chà xát theo tất cả các hướng. Phép thử được dừng lại sau một số chu kỳ quy định và đánh giá mức độ hư hại trên mẫu thử.

6.2. Cách tiến hành

6.2.1. Đặt mẫu thử trong môi trường điều hòa theo quy định trong TCVN 10071 (ISO 18454) ít nhất 24 h trước khi thử và thực hiện phép thử trong môi trường này. Các mẫu thử dùng trong phép thử ướt không cần điều hòa trước khi thử.

6.2.2. Đối với phép thử ướt, thấm đẫm nước vải mài (xem 4.2 và 4.3) và miếng nỉ trải bàn (xem 4.6) bằng cách cho trực tiếp vòi nước (xem 4.8) dịch chuyển qua lại phía trên bề mặt cho đến khi có thể nhìn thấy nước thấm đẫm bằng một mầu tối đều. Không được phun vòi nước vào các vật liệu đã được cố định với thiết bị Martindale.

6.2.3. Đặt mẫu thử lên vòng kẹp của bộ phận giữ mẫu thử (xem 4.1.1), sao cho bề mặt của mẫu thử được mài quay ra ngoài.

6.2.4. Nếu thử vật liệu có khối lượng trên đơn vị diện tích nhỏ hơn 500 gm-2 thì đặt một tấm xốp polyuretan (xem 4.7) có kích thước tương tự lên từng vòng kẹp của bộ phận giữ mẫu thử (xem 4.1.1) như là một tấm lót cho mẫu thử.

6.2.5. Kẹp mẫu thử lên bộ phận giữ mẫu thử sao cho không bị phồng, nhăn hoặc méo theo cách bất kỳ.

6.2.6. Đặt miếng nỉ trải bàn khô hoặc ướt lên bàn mài, tùy thuộc vào các điều kiện thử khô hoặc ướt sử dụng.

6.2.7. Đặt miếng vải mài hoặc giấy mài khô hoặc ướt tương ứng phía trên từng miếng nỉ trải bàn với mặt thử quay lên trên.

6.2.8. Đặt quả nặng nén (4.4) lên trên vải mài hoặc giấy mài và kẹp vật liệu mài ở đúng vị trí sao cho nó không bị nhăn.

6.2.9. Lặp lại cách tiến hành từ điều 6.2.1 đến 6.2.7 đối với các vị trí thử khác.

6.2.10. Lắp bộ phận giữ mẫu thử hoàn chỉnh vào thiết bị mài sao cho mẫu thử đặt phía trên vật liệu mài.

6.2.11. Tác dụng một lực hướng xuống dưới theo phương thẳng đứng vào bộ phận giữ mẫu thử để tạo được áp lực yêu cầu 12 kPa ± 0,2 kPa giữa mẫu thử và vật liệu mài.

6.2.12. Vận hành thiết bị mài cho đến khi đạt đến giai đoạn kiểm tra đầu tiên, xem Bảng 1:

Bảng 1 - Các giai đoạn kiểm tra và giai đoạn làm ướt lại vật liệu mài được khuyến nghị

Số vòng | Kiểm tra mẫu thử | Làm ướt lại vật liệu mài |

1 600 | Có | Không |

3 200 | Có | Không |

6 400 | Có | Có |

12 800 | Có | Có |

25 600 | Có | Có |

38 400 | Không | Có |

51 200 | Có | Không |

6.2.13. Tháo (các) bộ phận giữ mẫu thử (xem 4.1.1) ra khỏi dụng cụ giữ và kiểm tra các dấu hiệu hư hại trên (các) mẫu thử dưới các điều kiện ánh sáng gián tiếp. Nếu có thể, so sánh từng mẫu thử với miếng vật liệu tương tự không được thử. Ghi lại sự mài mòn, sự vón hạt và sự phai màu đã xuất hiện và mức độ của nó bằng cách sử dụng một trong các cách mô tả sau: Không thay đổi, rất nhẹ, nhẹ, vừa phải, rất mạnh, gần như toàn bộ, toàn bộ. Ghi lại khi có lỗ nào xé qua mẫu thử hoặc các lớp bề mặt bị bong ra trong trường hợp vải có lông tuyết hoặc vật liệu tương tự, vết ố hoặc sự thay đổi màu.

6.2.14. Đặt trở lại từng bộ phận mang mẫu vào dụng cụ giữ /bàn mài tương tự và khởi động lại thiết bị.

6.2.15. Dừng thiết bị tại từng thời điểm kiểm tra và lặp lại cách tiến hành trong 6.2.13.

6.2.16. Làm ướt lại vải mài hoặc giấy mài và nỉ trải bàn ở mỗi vị trí thử ướt tại các thời điểm chỉ rõ trong Bảng 1. Với vải, hoặc giấy, và nỉ vẫn còn kẹp phía trên bàn mài, rót dần dần 30 g nước lên bề mặt trong khi chà xát nhẹ trong nước bằng các đầu ngón tay. Ngừng rót nước khi vải không hấp thụ nước và lượng nước dư được nhìn thấy tích lại trên bề mặt. Đặt quả nặng nén (xem 4.4) lên phía trên của từng vật liệu mài trong 10 s ± 2 và sau đó lấy ra.

7. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm thông tin sau:

a) Đối với từng mẫu thử:

- Mẫu thử được mài bằng vải mài (4.2) hoặc giấy mài (4.3).

- Mẫu thử được mài với vật liệu mài ướt hoặc khô.

- Tổng số vòng đã hoàn thành

- Lượng, loại và mức độ hư hại ở cuối phép thử và, nếu có yêu cầu, ở các giai đoạn kiểm tra trung gian.

b) Mô tả vật liệu, gồm cả chỉ số thương mại (mã kiểu loại v.v…).

c) Viện dẫn tiêu chuẩn này.

d) Ngày thử.

e) Bất kỳ sai khác nào so với phương pháp thử của tiêu chuẩn này.

PHỤ LỤC A

(qui định)

Phương pháp đo độ cứng theo vết lõm của xốp

A.1. Thiết bị, dụng cụ

A.1.1. Bộ mười quả nặng, mỗi quả có khối lượng 50 g ± 0,01 g.

A.1.2. Đĩa cân hoặc khay, nhẹ, nhỏ, có khối lượng đã biết (khoảng 50 g) để đặt quả nặng.

A.1.3. Dụng cụ đo độ dầy tác dụng một áp lực hướng xuống dưới 2,0 kPa ± 0,2 kPa lên đế ép có đường kính 25 mm ± 1 mm.

A.1.4. Dụng cụ đo thời gian thí nghiệm, tính bằng giây.

A.2. Cách tiến hành

A.2.1. Cắt hai miếng xốp hình vuông, mỗi miếng khoảng 50 mm x 50 mm.

A.2.2. Đặt một miếng lên trên miếng kia và đặt hai miếng này lên đế của dụng cụ đo độ dầy.

A.2.3. Hạ thấp đế và ghi lại ngay độ dầy là T, tính bằng milimét.

A.2.4. Đặt đĩa cân hoặc khay (A.1.2) lên dụng cụ đo độ dầy và ghi lại ngay độ dầy của xốp, tính bằng milimét.

A.2.5. Đặt quả nặng đầu tiên (50 g) lên đĩa cân và ngay sau đó bắt đầu bấm dụng cụ đo thời gian.

A.2.6. Sau 30 s ± 1 s ghi lại độ dầy, tính bằng milimét, của miếng xốp.

A.2.7. Lặp lại cách tiến hành trong A.2.5 và A.2.6 cho đến khi đặt tất cả các quả nặng lên.

A.2.8. Chuẩn bị một đồ thị khối lượng thêm vào (không được bỏ qua khối lượng của đĩa cân hoặc khay, A.1.2), tính bằng gam, so với độ dầy của miếng xốp, tính bằng milimét, và vẽ một đường nằm ngang cắt đường cong tại độ dầy bằng với 60 % độ dầy T.

A.2.9. Vẽ một đường thẳng đứng cũng cắt đường cong tại điểm này và đọc từ đồ thị khối lượng thêm vào tương ứng.

A.2.10. Tính toán sự gia tăng áp lực tương ứng với khối lượng này theo công thức:

Áp lực ![]()

Trong đó:

w là khối lượng được xác định theo A.2.9, tính bằng gam

a là diện tích đế ép của dụng cụ đo độ dầy, tính bằng mm2.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] EN 13400:2001, Footwear - Sampling location, preparation and duration of conditioning of samples and test pieces

1) ISO 18454 hoàn toàn tương đương với EN 12222

2) 1 rad ≈ 0,16 vòng

3) 1 rad ≈ 0,16 vòng