Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 312:1969 về Kim loại - Phương pháp xác định độ dai va đập ở nhiệt độ thường

TIÊU CHUẨN NHÀ NƯỚC

TCVN 312 – 69

KIM LOẠI

PHƯƠNG PHÁP XÁC ĐỊNH ĐỘ DAI VA ĐẬP Ở NHIỆT ĐỘ THƯỜNG

Tiêu chuẩn này quy định phương pháp xác định độ dai va đập của kim loại và hợp kim có xu hướng chuyển qua trạng thái dòn do ảnh hưởng của sự hạ thấp nhiệt độ, sự tập trung ứng suất, sự tăng tốc độ biến dạng, sự tăng kích thước tuyệt đối và các nhân tố khác.

Độ dai va đập xác định bằng công mà mỗi đơn vị diện tích mặt cắt ngang các mẫu tại chỗ có rãnh phải tiêu thụ để làm gẫy mẫu có hình dạng xác định.

I. MẪU THỬ

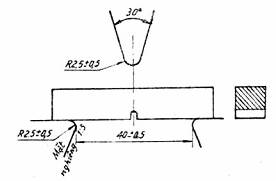

1.1. Mẫu dùng để xác định độ dai va đập có hình dạng và kích thước như chỉ dẫn ở hình 1.

Hình 1

Chú thích:

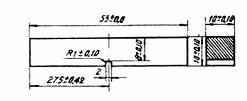

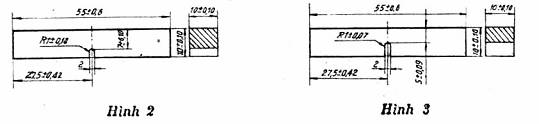

1. Khi có lý do kỹ thuật và được sự thỏa thuận của hai bên, cho phép dùng loại mẫu có hình dạng và kích thước như chỉ dẫn trên các hình 2 – 5.

2. Khi xác định độ dai va đập bằng một trong các loại mẫu chỉ dẫn trên hình 2 – 5, nên tiến hành song song xác định độ dai va đập bằng mẫu chỉ dẫn trên hình 1.

1.2. Chỉ cho phép dùng mẫu chỉ dẫn trên hình 5, khi kích thước mặt cắt ngang của phôi không thể làm được mẫu như chỉ dẫn ở hình 1.

1.3. Trường hợp đặc biệt, cho phép dùng mẫu không có rãnh ở giữa chiều dài và có kích thước 10 x 10 x 55 mm.

1.4. Đối với mẫu có mặt cắt nhỏ, thì kết quả thử chỉ được so sánh với các mẫu có cùng kích thước.

Đối với từng loại vật liệu, có thể xác định bằng thực nghiệm hệ số chuyển đặc biệt để tính độ dai va đập của mẫu chỉ dẫn ở hình 1 theo kết quả thu được từ mẫu chỉ dẫn ở hình 5.

Chú thích: Không có phương pháp chung để tính chuyển độ dai va đập từ kết quả của loại mẫu này ra kết quả của loại mẫu khác. Tùy theo từng loại vật liệu khác nhau mà có hệ số chuyển riêng.

1.5. Dung sai về chiều dài chung của mẫu chỉ dẫn ở hình 1 và mẫu chỉ dẫn ở hình 5, theo sự thỏa thuận của hai bên, có thể đến ± 1,0 mm, với điều kiện là cách đặt mẫu vào máy thử phải bảo đảm thử cho mặt phẳng va đập trùng với mặt phẳng đối xứng của rãnh.

1.6. Ký hiệu quy ước của độ dai va đập, đối với các loại mẫu có rãnh như sau:

ak - độ dai va đập của mẫu chỉ dẫn ở hình 1, có rãnh bán nguyệt sâu 2 mm;

ak2 - độ dai va đập của mẫu chỉ dẫn ở hình 2, có rãnh bán nguyệt sâu 3 mm;

ak3 - độ dai va đập của mẫu chỉ dẫn ở hình 3, có rãnh bán nguyệt sâu 5 mm;

ak4 - độ dai va đập của mẫu chỉ dẫn ở hình 4, có rãnh tam giác với góc 450, bán kính lượn ở đáy rãnh r = 0,25 mm;

ak5 - độ dai va đập của mẫu chỉ dẫn ở hình 5 có kích thước 10 x 5 x 55 mm, có rãnh bán nguyệt sâu 2 mm.

1.7. Góc giữa mặt phẳng đối xứng của rãnh và trục dọc của mẫu là 90 ± 20.

1.8. Mẫu cần được gia công tất cả các mặt; góc mặt cắt ngang của mẫu là 90 ± 0,50.

1.9. Khi chế tạo mẫu từ những tấm thép cán định hình có chiều dày 10 ≤ δ < 12 mm, nếu có một trong hai mặt vuông góc với trục rãnh hoặc cả hai mặt vuông góc với trục rãnh là mặt cán thì cho phép giữ nguyên các mặt cán đó không phải gia công, nếu trong tiêu chuẩn hay tài liệu kỹ thuật liên quan khác không có qui định gì đặc biệt hơn.

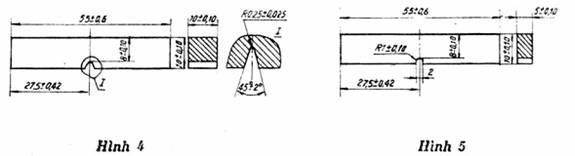

1.10. Nếu mẫu lấy ra từ những tấm thép cán định hình, thì rãnh của mẫu phải thẳng góc với mặt cán của tấm thép (hình 6).

Hình 6

Chú thích: Sự phân bố theo profin và chiều dài của vị trí cắt phôi để chế tạo mẫu, xem phụ lục của tiêu chuẩn này.

1.11. Dùng máy cắt gọt kim loại để cắt phôi làm mẫu, cũng có thể dùng cưa hoặc mỏ cắt oxy để cắt. Khi cắt phôi, mép cắt phải cách mép mẫu một lượng dư cần thiết để đảm bảo cho kim loại làm mẫu không bị thay đổi tính chất do hiện tượng biến cứng và nung nóng gây nên.

1.12. Gia công mẫu lần cuối nên dùng máy mài phẳng. Việc gia công như vậy rất cần đối với mẫu thử trọng tải.

1.13. Rãnh của mẫu có thể gia công bằng cách khoan, phay hoặc mài. Bề mặt của rãnh không được có các vết xướt trông thấy bằng mắt thường. Đáy rãnh có thể đánh bóng hoặc mài láng thêm. Việc gia công như vậy rất cần đối với mẫu thử trọng tài. Khi gia công rãnh không được làm cho mẫu nóng lên, ảnh hưởng đến tính chất cơ học của kim loại.

1.14. Không được phép dùng mẫu sau đây để thử:

a) Mẫu có hình dáng, kích thước không phù hợp với quy định trong tiêu chuẩn này.

b) Bề mặt rãnh có vết xướt ngang, vết nứt do tôi hoặc các vết nứt khác.

c) Mẫu bị cong, vênh, các cạnh của mẫu có rìa thừa.

1.15. Khi cần dùng mẫu đã nhiệt luyện để thử, nếu trong các tiêu chuẩn hay tài liệu kỹ thuật về vật liệu và sản phẩm không có quy định gì khác, thì mẫu phải được nhiệt luyện trước khi gia công rãnh của mẫu.

1.16. Nhãn hiệu của mẫu thử phải ghi rõ ở các mặt đầu, mặt bên hoặc mặt sau (mặt đối diện với rãnh) nhưng không được xa quá mặt đầu 15 mm và không được ghi lên các bề mặt tại chỗ gối tựa.

II. THIẾT BỊ THỬ

2.1. Dùng máy búa kiểu con lắc để thử; mẫu được đặt tự do trên hai gối tựa.

2.2. Năng lượng giới hạn của máy búa không được lớn hơn 300 N.m (30 kG.m).

Cho phép sử dụng máy búa có năng lượng va đập khác khi đó ký hiệu của độ dai va đập được bổ sung thêm một chỉ số. Ví dụ: khi thử mẫu trên máy búa có năng lượng va đập là 150 N.m (15 kG.m), thì ký hiệu độ dai va đập như sau: đối với mẫu chỉ dẫn trên hình 1 là ak/150, đối với mẫu chỉ dẫn ở hình 2 là a2/150 v.v…

2.3. Sự sai lệch của thang đo không được lớn hơn 0,5% công va đập lớn nhất của máy búa.

2.4. Máy búa kiểu con lắc cần phải có dụng cụ lấy chuẩn để định vị rãnh của mẫu ở chính giữa hai gối tựa.

Chú thích: Dụng cụ lấy chuẩn có thể làm theo những kết cấu khác nhau, nhưng khi dùng loại dụng cụ lấy chuẩn hạn chế hai mặt đầu thì vị trí đặt dụng cụ lấy chuẩn ở trên gối tựa phải bảo đảm không được làm cản trở sự biến dạng tự do của mẫu trong thời gian va đập.

2.5. Kích thước chính của gối tựa và đầu búa con lắc phải theo đúng chỉ dẫn trên hình 7.

Hình 7

2.6. Tốc độ của búa con lắc tại thời điểm va đập phải ở trong thời hạn từ 4 đến 7 m/s, tương ứng với khi nâng búa con lắc lên độ cao từ 0,8 đến 2,5 m.

2.7. Mặt phẳng dao động của búa con lắc phải thẳng đứng; tâm va đập phải trùng với điểm va đập của búa con lắc. Các yêu cầu này phải được kiểm tra trước khi thí nghiệm.

2.8. Trước mỗi đợt thử, phải kiểm tra sự dao động tự do của con lắc ở các vị trí cao và thấp. Khi đó kim chỉ trị số của công cả hai trường hợp phải ở số 0, đọc chính xác đến 1 N.m (0,1 kG.m).

III. TIẾN HÀNH THỬ

3.1. Tiến hành thử nên ở trong phạm vi nhiệt độ từ 15 đến 30 0C.

3.2. Mẫu thử phải đặt nằm trên hai gối tựa của máy búa, rãnh của mẫu cách đều hai gối tựa, khi đó sai lệch giữa trục dọc của búa con lắc và trục rãnh không được vượt quá 0,5 mm. Tiến hành thử bằng cách cho búa con lắc đập một lần lên mặt đối diện với mặt có rãnh.

3.3. Nếu thử không đạt yêu cầu, vì phát hiện ở chỗ gẫy có vết nứt cũ hoặc kim loại bị phân lớp thì phải tiến hành thử lại. Mẫu dùng để thử lại phải giống như mẫu đã bị hỏng (dùng mẫu thay thế và nguyên nhân thay thế phải ghi rõ vào biên bản kết quả thử).

3.4. Đối với từng loại vật liệu, nếu trong các tài liệu kỹ thuật không có hướng dẫn cụ thể thì số lượng mẫu dùng để thử độ dai va đập ít nhất là 3 mẫu.

IV. TÍNH TOÁN KẾT QUẢ

4.1. Công tiêu thụ để làm gẫy mẫu, được xác định trực tiếp trên thang độ của máy búa, hoặc xác định theo góc nâng lớn nhất của con lắc trước và sau khi mẫu gẫy. Tính bằng độ theo công thức sau:

Ak = P . l (cosb - cosa)

trong đó:

P – lực của búa con lắc tính bằng N;

l - chiều dài con lắc từ trục quay đến trọng tâm tính bằng m;

a, b - góc nâng lớn nhất của búa con lắc trước và sau mẫu gẫy tính bằng độ.

Trị số Ak trong cả hai trường hợp tính độ chính xác 1N.m (0,1 kG.m).

4.2. Độ dai va đập (ak) xác định theo công thức sau:

ak = ![]() (Nm/cm2)

(Nm/cm2)

trong đó:

Ak – công va đập, tiêu thụ để làm gẫy mẫu, tính bằng N.m;

F – diện tích mặt cắt ngang của mẫu ở chỗ có rãnh, tính bằng cm2.

Cho phép quy tròn trị số ak tính toán được đến 1N.m/cm2 (0,1kG.m/cm2).

4.3. Nếu năng lượng tích lũy của máy búa không đủ, hoặc kim loại có độ dai lớn, nếu mẫu không gẫy (công hoàn toàn tiêu thụ) thì trong báo cáo kết quả thử phải ghi rõ “không gẫy” và trước chữ ak ghi thêm dấu “>” (lớn hơn).

PHỤ LỤC

LOẠI THÉP CÁN | VỊ TRÍ CẮT PHÔI | ||

Theo hướng cán | Theo chiều dài của tấm thép | Theo mặt cắt của profin (chiều dày thép cán) và theo chiều rộng của băng để thử độ dai va đập | |

THÉP PHÂN LOẠI | |||

Thép tròn, vuông, sáu cạnh | dọc * | Từ một đầu bất kỳ nào đó của profin | Khi chiều dày thép cán (đường kính, cạnh vuông) đến 60 mm, trục của phôi phải trùng với trục của thanh thép Khi chiều dày thép cán (đường kính, cạnh vuông) lớn hơn 60 đến 100 mm, trục phôi phải đi qua trên khoảng cách bằng 1/2 bán kính kể từ mặt ngoài của thanh thép hoặc bằng 1/4 đường chéo kể từ góc profin. Khi chiều dày thép cán (đường kính, cạnh vuông) lớn hơn 100 mm, trục phôi phải đi qua trên khoảng cách bằng 1/3 bán kính kể từ mặt ngoài của thanh hoặc bằng 1/6 đường chéo kể từ góc profin. |

Thép dạng băng | dọc | Từ một đầu bất kỳ nào đó của băng | Trục phôi nằm trên khoảng cách 1/3 chiều rộng của băng kể từ mép của nó. |

THÉP ĐỊNH HÌNH | |||

Thép chữ I, U, T | dọc | Từ một đầu bất kỳ nào đó của profin | Trục phôi nằm trên khoảng cách 1/3 chiều cao của profin lấy sát thành của nó**. |

Thép góc và thép chữ Z | dọc | Từ một đầu bất kỳ nào đó của profin | Phôi phải lấy ở đáy profin, trục phôi ở trên khoảng cách 1/3 chiều rộng của đáy kể từ mép đầu cùng của đáy profin. |

Dầm chữ I đáy rộng (I) | dọc | Từ một đầu bất kỳ nào đó của profin | Phôi lấy ở đáy của dầm, trục phôi ở trên khoảng cách 1/6 chiều rộng của đáy dầm kể từ mép ngoài vào. |

Thép tấm | ngang | Khi cán thành tấm từ các thỏi thép thì lấy ở đầu cuối của tấm thuộc phần đầu, của thỏi cán ra. | Phôi lấy vùng giữa chiều rộng của tấm; đối với mẫu hình trụ cắt phôi như sau: a) Khi chiều dày của tấm lớn hơn 25 mm đến 60 mm, thì phải cắt sao cho trục phôi có thể ở gần sát mặt ngoài của tấm thép (để đầu mẫu được giữ nguyên mầu đen của kim loại); b) Khi chiều dày của tấm lớn hơn 60 mm thì cắt sao cho trục phôi đi qua khoảng cách 1/5 chiều dày của tấm kể từ mặt ngoài của nó. |

Thép băng rộng dùng vạn năng | dọc | Từ một đầu bất kỳ nào đó của băng | Trục phôi ở trên khoảng cách 1/3 chiều rộng của băng kể từ mép của nó. |

Thép tấm cuộn | ngang | Trên khoảng cách không nhỏ hơn 1 m kể từ đầu cuối của cuộn | Lấy ở giữa vùng giữa chiều rộng của tấm. Đối với mẫu hình trụ cắt phôi giống như thép tấm. |

* Trường hợp cắt phôi từ thép phân loại có hướng cán ngang thì trục phôi phải đi qua khoảng cách giống như mẫu cắt từ thép phân loại có hướng cán dọc.

** Trường hợp không thể lấy phôi ở cạnh thành của profin trên khoảng cách 1/3 của profin được (vì profin nhỏ) thì trục của mẫu có thể di chuyển đến giữa profin hoặc cắt ở mẫu được cắt ở đáy profin.