Tiêu chuẩn Việt Nam TCVN 356:1970 về gỗ - phương pháp lấy mẫu và yêu cầu chung khi thử cơ lý đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 8044:2009 (ISO 3129 : 1975) về Gỗ - Phương pháp lấy mẫu và yêu cầu chung đối với các phép thử cơ lý .

Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 356:1970 về gỗ - phương pháp lấy mẫu và yêu cầu chung khi thử cơ lý

TIÊU CHUẨN VIỆT NAM

TCVN 356 : 1970

GỖ – PHƯƠNG PHÁP LẤY MẪU VÀ YÊU CẦU CHUNG KHI THỬ CƠ LÍ

Timber - Method of sampling and general requirements for physico-mechanical test

Tiêu chuẩn này quy định phương pháp lấy mẫu gỗ và yêu cầu chung khi thử cơ lí trên các mẫu thử nhỏ không có khuyết tật rõ rệt.

I. Phương pháp lấy mẫu

Chuẩn bị gỗ

1. Khi nghiên cứu tính chất cơ lí của gỗ, các mẫu thử phải được lấy từ những khúc gỗ đã quy định trong TCVN 355: 1970.

2. Trường hợp nghiên cứu tính chất cơ lý của gỗ có sẵn (gỗ tròn, gỗ xẻ, v. v.. ,) cho phép không theo các quy định về phương pháp chuẩn bị gỗ trong tiêu chuẩn này.

3. Các khúc gỗ để chuẩn bị mẫu phải giữ được cấp chất lượng hạng A theo quy định của Nhà nước.

Cắt khúc và xẻ lấy tấm gỗ giữa

4. Cắt khúc gỗ để nghiên cứu ra làm hai đoạn, đoạn phía gốc dài lm, đoạn phía ngọn dài 1,8m. ở mỗi đoạn cần vạch dấu và xẻ lấy tấm gỗ giữa có chiều dày là 12 cm ở đoạn phía gốc và 8cm ở đoạn phía ngọn như ở hình 1 (xem hình 1). Nếu tấm gỗ lệch tâm thì phải xe tấm gỗ giữa theo hướng lệch tâm.

5. Có thể xẻ lấy ngay tấm gỗ giữa khi chặt hạ và cắt gỗ thành khúc, trong trường hợp này bề dày của tấm gỗ gia phải lấy ít nhất là 20cm, để trừ hao phần bị hư hỏng nứt nẻ trong quá trình chuyên chở.

6. Khi đường kính khúc gỗ nhỏ, số lượng mẫu không đủ thì lấy các tấm gỗ giữa theo hướng của hai đường kính vuông góc với nhau.

7. Khi chỉ cần xác định một số chỉ tiêu cơ lí cơ ban của gỗ (số vòng năm, khối lượng thể tích, hệ số co rút, giới hạn bền khi nén, giới hạn bền khi tách dọc thớ, giới hạn bền khi uốn tĩnh, công riêng khi uốn va đập, độ cứng tĩnh); trong trường hợp này, khi chuẩn bị mẫu thử để xác định độ cứng tĩnh, trước khi xẻ tấm gỗ giữa, phải cắt các thớt gỗ có chiều dày tối thiểu là l0cm, từ các thớt gỗ nây xẻ các tấm gỗ giữa rộng 8cm.

Cần bôi các chất giữ ẩm vào mặt đầu của tấm gỗ đó.

Xẻ tấm gỗ giữa thành thanh

8. Cắt tấm gỗ giữa của đoạn phía ngọn làm hai phần bằng nhau, mỗi phần dài 0,90 m.

Trên hai mặt đầu của từng tấm gỗ, từ ngoài vỏ vào tâm kẻ những vạch song song và vuông góc với đường kính. Trên một mặt của tấm gỗ, kẻ những đường nối các vạch song song tương ứng trên hai mặt đầu lại. Dựa theo những đường đó mà xẻ thành những thanh gỗ có kích thước sau đây:

12 x 12 x l00cm (Đối với tấm gỗ giữa của đoạn phía gốc);

8 x 5,5 x 90cm (Đối với phần dưới tấm gỗ giữa đoạn phía ngọn);

8 x 3,5 x 90cm (Đối với phần trên tấm gỗ giữa đoạn phía ngọn);

Sơ đồ cắt tấm gỗ giữa và pha tấm gỗ giữa thành thanh

Những thanh còn lại ở giữa ruột không đủ chiều dày theo kích thước trên sê bỏ đi.

9. Trong trường hợp gỗ khúc có bảo quản tạm ở rừng thì kẻ vạch và xẻ ván, phải loại bỏ hết phần gỗ bị thuốc ngấm vào.

Ghi số hiệu

10. Mỗi thanh gỗ xẻ ra đều phải ghi số hiệu. Số hiệu bao gồm các số thứ tự của cây gỗ khúc gỗ, bán kính và thanh gỗ, các số này ghi bằng chữ số thường và phân cách nhau bằng các gạch ngang.

Ví dụ: 25- 2- 1- 3

25- cây thứ 25; 2-khúc gỗ ngọn; l-bán kính thứ nhất; 3-thanh gỗ thứ ba.

Hong gỗ

11. Trước khi làm mẫu thử, các thanh gỗ xẻ ra phải được hong khô trong không khí theo phương pháp sau đây:

Xếp các thanh gỗ thành từng chồng dưới mái che, nơi thoáng gió cách mặt đất khoảng 50- 60cm. Phải để khoảng trống giữa các thanh gỗ để cho không khí lưu thông.

Đối với các loại gỗ dễ nứt, cần bôi sáp chống ẩm vào hai đầu của thanh gỗ.

12. Phải chọn từ 3 đến 5 thanh gỗ ở vị trí có tính chất đại diện cho cả chồng gỗ để theo dõi độ ẩm của gỗ hong.

Cách theo dõi như sau:

Trong thời gian bảo quản, phải tiến hành kiểm tra độ ẩm của chồng gỗ bằng phương pháp cân 3- 5 thanh đặc trưng cho cả chồng gỗ. Các thanh này đã được xác định ẩm từ trước.

Độ ẩm W1 của thanh kiểm tra trong thời gian bất kỳ nào đó lúc bảo quản sẽ được xác định bằng công thức sau (với độ chính xác là 0,5% ):

![]()

Trong đó:

m1 - Khối lượng ban đầu của thanh kiểm tra sau khi đã cắt mẫu để thử độ ẩm, tính bằng g;

m2 - Khối lượng của thanh kiểm tra lúc cân, tính bằng g;

W - Độ ẩm ban đầu của thanh kiểm tra, tính bằng % .

Khi lấy mẫu để thử độ ẩm, ta cắt theo cả tiết diện ngang của thanh cách đầu mút 20cm; mẫu có tiết diện như thanh kiểm tra và chiều cao là 2cm (dọc theo thớ gỗ).

Làm sạch các xơ gỗ và mùn cưa, rồi đem cân mẫu với độ chính xác là 0,01g.

Thanh kiểm tra phải để cùng chỗ với chồng nguyên liệu làm mẫu thử cơ lí. Khi xếp các thanh thành chồng gỗ, phải đề các thanh kiểm tra vào khoảng giữa của chồng gỗ với khoảng cách đều nhau theo chiều cao. Các thanh này được xếp ở chỗ để lấy ra dễ dàng khi cần kiểm tra.

Thời gian hong sẽ kết thúc nếu độ ẩm của thanh kiểm tra dao động trong khoảng 18-22% .

Trước khi cắt thanh gỗ thành mẫu thử phải tiến hành kiểm tra độ ẩm vùng bên trong của thanh. Mẫu để kiểm tra độ ẩm này có kích thước là 2 x 2 x 5cm và lấy ở cách đầu mút thanh kiểm tra là 30cm. Độ ẩm mẫu phải nằm trong giới hạn từ 18-22% .

Nếu có lò sấy thì có thể sấy gỗ theo quy trình sấy để đạt được độ ẩm quy định ở trên.

Làm mẫu thử

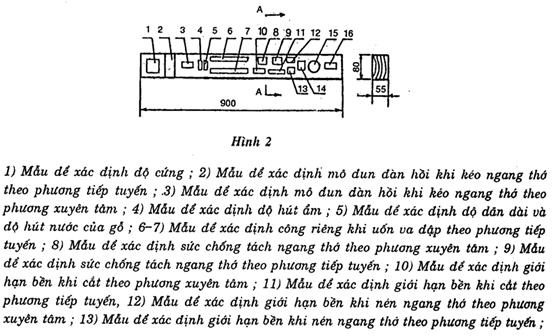

13. Các thanh được xẻ từ các khúc gỗ dài 2,8m (điều 8) khi cắt thành các mẫu thử để xác định các tính chất cơ lý của gỗ thì phải cắt theo sơ đồ ở hình 2; 3 , 4.

Sơ đồ pha mẫu thử (xẻ từ phấn dưới của tấm gỗ giữa ở đoạn phía ngọn)

14)Mẫu để xác định độ thấm nước dọc thớ; 15) Mẫu để xác định độ thấm nước ngang thớ theo phương tiếp tuyến; 16) Mẫu để xác định độ thấm nước ngang thớ theo phương xuyên tâm.

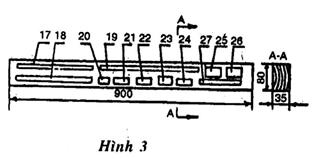

Sơ đồ pha mẫu thử (xẻ từ phần trên của tấm gỗ giữa ở đoạn phía ngọn)

17) Mẫu để xác định giới hạn bền khi uốn tính theo phương tiếp tuyến; 18) thành nhỏ làm xác định số vòng năm trong 1cm, độ co rút và khối lượng thể tích;19) Mẫu để xác định giới hạn bền khi nén dọc thớ; 20) Mẫu để xác định giới hạn bền khi nén dọc thớ; 21) Mẫu để xác định giới hạn bền khi ép cục bộ ngang thớ theo phương xuyên tâm; 22) Mẫu để xác định giới hạn bền khi nén cục bộ ngang thớ theo phương tiếp tuyến, 23) Mẫu để xác định giới hạn bền khi tách dọc thớ theo phương xuyên tâm: 24) Mẫu để xác định giới hạn bền khi tách dọc thớ theo phương tiếp tuyến. 25) Mẫu để xác định giới hạn sức chống tách trong mặt phẳng xuyên tâm; 26) Mẫu để xác định sức chống tách trong mặt phẳng tiếp tuyến; 27) Mẫu để xác định độ cứng va đập.

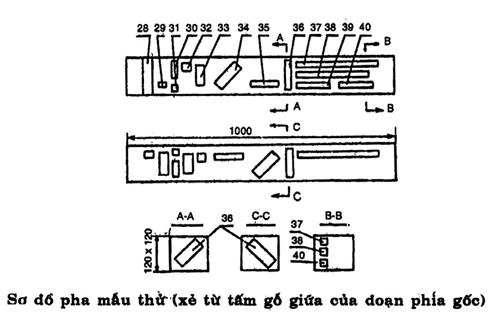

28) Mẫu để xác định giới hạn bền khi kéo ngang thớ theo phương tiếp tuyến; 29) Mẫu để xác định giới hạn bền khi kéo ngang thớ theo phương xuyên tâm; 30) Mẫu để xác định môđun đàn hồi khi nén ngang thớ theo phương tiếp tuyến; 31) Mẫu để xác định môđun đàn hồi khi nén ngang thớ theo phương xuyên tâm; 32) Mẫu để xác định biến dạng ngang khi nén ngang thớ theo phương xuyên tâm; 33) Mẫu để xác định hệ số biến dạng ngang khi nén ngang thớ theo phương tiêp tuyến; 34-36) Mẫu để xác định môđun trượt; 37) Mẫu để xác định môđun đàn hồi khi kéo dọc thớ; 38) Mẫu để xác định môđun đàn hồi khi uốn (ngang); 39) Mẫu xác định môđun đàn hồi khi nén thớ 40) Mẫu để xác định hệ số biến dạng ngang khi nén dọc thớ.

Các mẫu dùng để xác định độ co rút và khối lượng thể tích, có thể cắt từ các phần còn 1 của mẫu sau khi đã xác định giới hạn bền khi uốn tĩnh và uốn va đập. Phải cắt bỏ các mặt đầu của thanh (hay hộp) vì các phần này dễ có vết nứt.

Hình dạng và kích thước mẫu thử được quy định trong các tiêu chuẩn ứng với từng phương pháp thử gỗ.

Yêu cầu chung đối với mẫu thử

14. Mặt các mẫu phải phẳng nhẵn, các vòng năm trên hai mặt đầu phải song song với một cặp mặt bên đối diện và vuông góc với một cặp bên đối diện còn lại (như vậy mẫu chỉ có thể là xuyên tâm hay tiếp tuyến).

Chiều cao (hay chiều dài) mẫu phải nằm theo hướng đường sinh của vòng năm, trừ các mẫu dùng để xác định môđun trượt, môđun đàn hồi khi nén ngang thớ, giới hạn bền và môđun đàn hồi khi kéo ngang thớ (với các loại mẫu này sẽ có các quy định riêng nói rõ trong các tiêu chuẩn về phương pháp thử tương ứng) .

Góc giữa các mặt kề nhau của mẫu phải là góc vuông. Các mặt đầu phải song song với nhau và vuông góc với các mặt bên.

Kích thước mẫu có thể sai lệch so với kích thướcdanh nghĩa là r 0,5mm, bất kỳ trị số kích thướcnào nằm trong giới hạn sai lệch cho phép đó đều phải giữ nguyên trong suốt đoạn đo với độ chính xác là r 0,1mm.

Kiểm tra mẫu thử

15. Trước khi thử phải kiểm tra lại mẫu xem có đảm bảo yêu cầu quy định ở điều 14 hay không?

Mẫu đối chứng

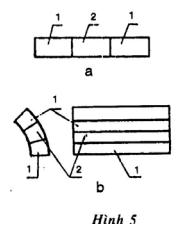

16. Khi nghiên cứu ảnh hưởng của các yếu tố khác nhau đối với chất lượng gỗ (khuyết tật, nhiệt độ, độ ẩm v.v...) mỗi loại mẫu thử phải được chể tạo thành từng cặp: một mẫu dùng để đặc trưng cho chất lượng gỗ trước khi có tác động của yếu tố cần nghiên cứu (mẫu đối chứng), một mẫu dùng để biết chất lượng gỗ sau khi có tác động của yếu tố đó (hình 5) .

16. Khi nghiên cứu ảnh hưởng của các yếu tố khác nhau đối với chất lượng gỗ (khuyết tật, nhiệt độ, độ ẩm v.v...) mỗi loại mẫu thử phải được chể tạo thành từng cặp: một mẫu dùng để đặc trưng cho chất lượng gỗ trước khi có tác động của yếu tố cần nghiên cứu (mẫu đối chứng), một mẫu dùng để biết chất lượng gỗ sau khi có tác động của yếu tố đó (hình 5) .

Trường hợp cần nghiên cứu ảnh hưởng của nhiều phương án khác nhau trong một yếu tố cần nghiên cứu, cho phép dùng một mẫu đối chứng chung khi đó các mẫu thử phải nằm hai bên mẫu đối chứng (hình 5) .

Sơ đồ gia công mẫu có hai mẫu đối chứng

a) Theo chiều dài thớ gỗ

b) Theo một cung trong vùng vòng năm

2) Mẫu đối chứng

1) Mẫu cơ bản

Ngoài ra tuỳ tình hình cụ thể mà xác định cách lấy mẫu đối chứng nhưng phải theo nguyên tắc cặp mẫu thử phải ở cạnh nhau.

Số lượng mẫu thử

17. Khi nghiên cứu các tính chất cơ lí của gỗ lấy trực tiếp từ cây trong rừng thì số lượng mẫu thử đực đảm bảo bằng phương pháp gia công gỗ khúc (theo TCVN 355: 1970).

Trong những trường hợp khác, số lượng mẫu n xác định theo công thức:

Trong đó:

v - Hệ số biến động của tính chất cần nghiên cứu, tính bằng %;

p - Chỉ tiêu độ chính xác nghiên cứu, tính bằng %;

t - Chỉ tiêu độ tin, phụ thuộc vào xác suất dùng cho kết quả sẽ chấp nhận. Khi nghiên cứu tính chất cơ lí gỗ , chỉ tiêu độ chính xác P thường lấy bằng 5%; chỉ tiêu độ tin lấy theo bảng phụ lục l và chỉ tiêu v lấy theo phụ lục 2.

II. Yêu cầu chung khi thử

Điều kiện ôn ẩm độ trong phòng thử cơ lí của gỗ

18. Nhiệt độ không khí trong phòng thử dùng để hong nguyên liệu làm mẫu thử và tiến hành các phép thử cơ lí không quá 350C.

Nhiệt độ không khí và độ ẩm tương đối của không khí phải đảm bảo cho độ ẩm thăng bằng của gỗ: 8- 22% (Wp).

Trị số Wp được xác định bằng phương pháp tính trung bình cộng kết quả quan sát sau 50- 60 ngày hong gỗ.

Ghi nhiệt độ t và độ ẩm tương đối của không khí j trong khi thử vào “Biểu”

19. Các kết quả thử cần đưa về độ ẩm 12% theo các công thức ghi trong các tiêu chuẩn về phương pháp thử tương ứng.

Tính toán thống kê các số liệu thực nghiệm

20. Khi tính các trị số bình quân của các chỉ tiêu cơ lí gỗ phải áp dụng phương pháp thống kê.

Khi đó phải tính các trị số sau:

Khi đó phải tính các trị số sau:

a) Trị số trung bình cộng:

b) Trị số sai quân phương:

c) Sai số trung bình của trung bình cộng:

d) Hệ Số biến động %:

e) Chỉ số độ chính xác %:

Các ký hiệu dùng trong các công thức trên là:

x - trị số quan sát đơn;

n - số lượng mẫu:

![]() sai lệch giữa trị số quan sát đơn và trị số trung bình cộng.

sai lệch giữa trị số quan sát đơn và trị số trung bình cộng.

Phụ lục 1

Chỉ tiêu độ tin t

Xác xuất kết quả | Chỉ tiêu t | Xác suất của kết quả | Chỉ tiêu t | Xác suất của kết quả | Chỉ tiêu t |

0,6830 0,7000 0,7500 0,8000 0,8500 0,9000 | 1,00 1,04 1,15 1,28 1,44 1,64 | 0,9500 0,9550 0,9600 0,9700 0,9800 0,9900 | 1,96 2,00 2,05 2,17 2,33 2,58 | 0,9950 0,9970 0,9990 0,9995 0,9999 - | 2,8 3,0 3,29 3,50 4,00 - |

Phụ lục 2

Chỉ tiêu của hệ số v ứng với các tính chất cơ lí của gỗ

Các tính chất cơ lí của gỗ | Hệ số v |

1. Số vòng năm trong 1 cm 2. Khối lượng thể tích 3. Độ co rút a. Theo phương xuyên tâm và tiếp tuyến b. Theo thể tích 4. Giới hạn bền khi nén dọc thớ 5. Giới hạn bền khi kéo dọc thớ 6. Giới hạn bền khi uốn tĩnh 7. Công riêng khi uốn va đập 8. Giới hạn bền khi trượt và cắt 9. Giới hạn bền khi tách dọc thớ trong mặt phẳng xuyên tâm và tiếp tuyến 10. Độ cứng va đập 11. Độ cứng tĩnh 12. Mô đun đàn hồi khi nén và kéo dọc thớ và khi uốn tĩnh 13. Mô đun đàn hồi khi nén và kéo ngang thớ và mođun trượt 14. Hệ số biến dạng ngang theo phương xuyên tâm và tiếp tuyến | 37 10

28 16 13 20 15 32 18 20 12 17 20 30 35 |