Tiêu chuẩn quốc gia TCVN 4509:2006 (ISO 37 : 2005) về Cao su, lưu hóa hoặc nhiệt dẻo – Xác định các tính chất ứng suất – giãn dài khi kéo chuyển đổi năm 2008 do Bộ Khoa học và Công nghệ ban hành đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 4509:2013 (ISO 37:2011) về Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất - Giãn dài khi kéo .

Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 4509:2006 (ISO 37 : 2005) về Cao su, lưu hóa hoặc nhiệt dẻo – Xác định các tính chất ứng suất – giãn dài khi kéo chuyển đổi năm 2008 do Bộ Khoa học và Công nghệ ban hành

TIÊU CHUẨN QUỐC GIA

TCVN 4509 : 2006

ISO 37 : 2005

CAO SU, LƯU HÓA HOẶC NHIỆT DẺO - XÁC ĐỊNH CÁC TÍNH CHẤT ỨNG SUẤT- GIÃN DÀI KHI KÉO

Rubber, vulcanized or thermoplastic – Determination of tensile stress-strain properties

Lời nói đầu

TCVN 4509 : 2006 thay thế TCVN 4509 : 1988.

TCVN 4509 : 2006 hoàn toàn tương đương với ISO 37 : 2005.

TCVN 4509 : 2006 do Tiểu ban kỹ thuật tiêu chuẩn TCVN/TC45/SC2 Cao su – Phương pháp thử biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo qui định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

CAO SU, LƯU HÓA HOẶC NHIỆT DẺO - XÁC ĐỊNH CÁC TÍNH CHẤT ỨNG SUẤT- GIÃN DÀI KHI KÉO

Rubber, vulcanized or thermoplastic – Determination of tensile stress-strain properties

1. Phạm vi áp dụng

Tiêu chuẩn này qui định phương pháp xác định các tính chất ứng suất-giãn dài khi kéo của cao su lưu hóa và cao su nhiệt dẻo.

Các tính chất được xác định là độ bền kéo, độ giãn dài khi đứt, ứng suất tại độ giãn dài xác định, độ giãn dài tại ứng suất xác định, ứng suất tại điểm biến dạng và độ giãn dài tại điểm biến dạng. Phép đo ứng suất và giãn tại điểm biến dạng chỉ áp dụng đối với một số cao su nhiệt dẻo và một vài hỗn hợp xác định khác.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là rất cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm ban hành thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm ban hành thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi (nếu có).

ISO 5893 Rubber and plastics test equipment – Tenslie, flexural and compression types (constant rate of traverse) – Specification [Thiết bị thử cao su và chất dẻo – Các loại thiết bị kéo, uốn và nén (tốc độ kéo không đổi) – Yêu cầu kỹ thuật].

ISO 23529 : 2004 Rubber – General procedures for preparing and conditioning test pieces for physical test methods (Cao su – Các qui trình chung để chuẩn bị và điều hòa mẫu thử cho phương pháp thử vật lý).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1. Ứng suất kéo (tensile stress)

S

Ứng suất gây ra để kéo dài mẫu thử.

CHÚ THÍCH: Được tính là lực tác dụng lên một đơn vị diện tích của mặt cắt ngang ban đầu của chiều dài thử

3.2. Độ giãn dài (elongation)

E

Độ giãn khi kéo, biểu thị bằng phần trăm của chiều dài thử, tạo ra bởi ứng suất kéo trong mẫu thử.

3.3. Cường độ kéo (tensile strength)

TS

Ứng suất kéo lớn nhất ghi được khi kéo dài mẫu thử đến điểm đứt.

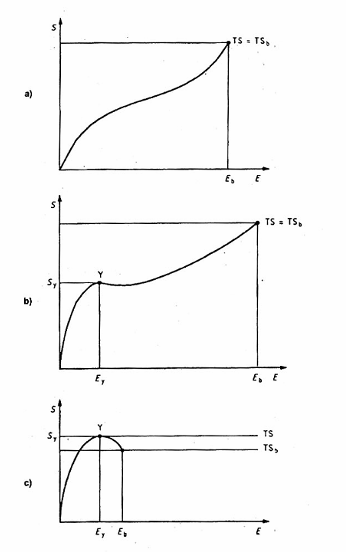

CHÚ THÍCH: Xem hình 1a) đến 1c)

3.4. Cường độ kéo đứt (tensile strength at break)

TSb

Ứng suất kéo ghi được tại thời điểm mẫu đứt.

CHÚ THÍCH 1: Xem Hình 1a) đến 1c).

CHÚ THÍCH 2: Các giá trị TS và TSb có thể khác nhau nếu, sau khi biến dạng tại Sy, độ giãn dài tiếp tục tăng và kèm theo giảm ứng suất, dẫn đến TSb thấp hơn TS [xem Hình 1c)].

3.5. Độ giãn dài khi đứt (elongation at break)

Eb

Độ giãn khi kéo trên chiều dài thử tại điểm đứt.

CHÚ THÍCH: Xem Hình 1a) đến 1c).

Chú giải

E độ giãn dài Sy ứng suất kéo tại điểm biến dạng

Eb độ giãn dài khi đứt TS cường độ kéo

Ey độ giãn dài tại điểm biến dạng TSb cường độ kéo đứt

S ứng suất kéo Y điểm biến dạng

Hình 1 – Minh họa các thuật ngữ kéo

3.6. Độ giãn dài tại ứng suất xác định (elongation at a given stress)

ES

Độ giãn khi kéo trên chiều dài thử khi mẫu thử chịu một ứng suất kéo xác định.

3.7. Ứng suất tại độ giãn dài xác định (stress at a given elongation)

Se

Ứng suất kéo phải có trong chiều dài thử để sinh ra một độ giãn dài xác định.

CHÚ THÍCH: Trong công nghiệp cao su, định nghĩa này được biết rộng rãi với thuật ngữ “modun”, và cẩn thận tránh nhầm lẫn với cách sử dụng “modun” khác biểu thị độ dốc đường cong ứng suất-giãn tại độ giãn dài nhất định.

3.8. Ứng suất kéo tại điểm biến dạng (tensile stress at yield)

Sy

Ứng suất kéo tại điểm đầu tiên trên đường cong ứng suất-giãn, ở đó có sự tăng độ giãn mà không có sự tăng ứng suất.

CHÚ THÍCH: Điều này tương ứng hoặc với một điểm của góc uốn [xem Hình 1b)] hoặc với điểm cực đại [(xem Hình 1c)]

3.9. Độ giãn dài tại điểm biến dạng (elongation at yield)

Ey

Ứng suất kéo tại điểm đầu tiên trên đường cong ứng suất-giãn, ở đó sự tăng độ giãn không kèm theo sự tăng ứng suất.

CHÚ THÍCH: Xem Hình 1b) và 1c).

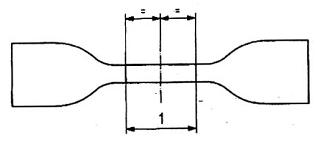

3.10. Chiều dài thử của mẫu hình quả tạ (test length of a dumb-bell)

Khoảng cách ban đầu giữa các điểm qui chiếu trong phạm vi chiều dài phần hẹp của một mẫu thử hình quả tạ được sử dụng để đo độ giãn dài.

CHÚ THÍCH: Xem Hình 2.

4. Nguyên tắc

Mẫu thử tiêu chuẩn, có hình quả tạ hoặc hình vòng xuyến, được kéo trong máy thử kéo tại một tốc độ kéo không đổi của kẹp động hoặc puli truyền động. Số ghi lực và độ giãn dài được ghi lại theo yêu cầu trong lúc mẫu thử được kéo liên tục và khi mẫu thử đứt.

5. Tổng quan

Mẫu thử hình quả tạ và hình vòng xuyến không nhất thiết cho các giá trị như nhau đối với các tính chất ứng suất-giãn dài tương ứng của mẫu. Đó chủ yếu là do độ giãn trên mặt cắt ngang trong vòng xuyến bị kéo không đồng đều. Yếu tố thứ hai là có sự tồn tại của “thớ” làm cho quả tạ đưa ra các giá trị khác nhau tùy thuộc vào chiều dài của mẫu quả tạ song song hay vuông góc với thớ.

Các điểm chính được lưu ý khi lựa chọn giữa mẫu hình vòng xuyến và mẫu quả tạ như sau:

a) Cường độ kéo

Mẫu hình quả tạ được ưu tiên hơn để xác định cường độ kéo. Mẫu hình vòng xuyến cho giá trị thấp hơn, đôi khi thấp hơn rất nhiều so với mẫu hình quả tạ.

b) Độ giãn dài khi đứt

Mẫu hình vòng xuyến cho giá trị xấp xỉ như mẫu hình quả tạ, với điều kiện là:

1) độ giãn dài của mẫu hình vòng xuyến được biểu thị bằng phần trăm của chu vi bên trong ban đầu, và

2) mẫu hình quả tạ được cắt vuông góc với thớ nếu thớ hiện diện ở mức độ đáng kể.

Phải sử dụng mẫu hình quả tạ nếu cần nghiên cứu ảnh hưởng của thớ mà mẫu hình vòng xuyến không phù hợp.

c) Độ giãn dài tại ứng suất xác định và ứng suất tại độ giãn dài xác định

Thông thường mẫu hình quả tạ lớn hơn (kiểu 1, 2 và 1A) được ưu tiên.

Mẫu hình vòng xuyến và quả tạ cho các giá trị xấp xỉ như nhau miễn là

1) độ giãn dài của mẫu hình vòng xuyến được biểu thị bằng phần trăm của chu vi trung bình ban đầu, và

2) với mẫu hình quả tạ lấy giá trị trung bình các mẫu cắt song song và vuông góc với thớ nếu như thớ hiện diện ở mức độ đáng kể.

Trong phép thử tự động mẫu hình vòng xuyến có thể ưa dùng hơn vì dễ bảo quản các mẫu thử và dễ xác định ứng suất tại độ giãn cho trước.

d) Mẫu thử thu nhỏ có thể làm cho giá trị cường độ kéo và độ giãn dài khi đứt khác nhau đôi chút, thường cao hơn, so với các mẫu thử lớn hơn

Có bảy kiểu mẫu thử, các kiểu hình quả tạ 1, 2, 3, 4 và 1A và kiểu hình vòng xuyến A (thông thường) và B (thu nhỏ). Kết quả thu được đối với một vật liệu nhất định thường khác nhau do kiểu của mẫu thử được sử dụng, bởi vậy các kết quả thu được đối với các vật liệu khác nhau không thể so sánh được trừ phi sử dụng cùng kiểu mẫu thử.

Mẫu thử quả tạ kiểu 3 và 4 và mẫu thử hình vòng xuyến kiểu B chỉ được sử dụng khi không đủ vật liệu cho mẫu thử lớn hơn. Những mẫu thử này đặc biệt phù hợp cho thử nghiệm sản phẩm và được sử dụng trong tiêu chuẩn sản phẩm nhất định, ví dụ mẫu thử hình quả tạ số 3 được sử dụng cho thử nghiệm vòng ống và cáp.

Các kết quả có thể bị ảnh hưởng nếu cần phải mài mẫu và điều chỉnh độ dày khi chuẩn bị mẫu thử.

6. Mẫu thử

6.1. Mẫu thử hình quả tạ

Mẫu thử hình quả tạ có hình dáng được mô tả trong Hình 2.

Chú giải

1 Chiều dài thử (xem Bảng 1)

Hình 2 – Hình dạng của mẫu thử hình quả tạ

Độ dày chuẩn của phần hẹp phải là 2,0 mm ± 0,2 mm đối với các kiểu 1, 2, 3 và 1A và 1,0 mm ± 0,1 mm đối với kiểu 4.

Chiều dài thử phải phù hợp với Bảng 1.

Các kích thước khác của mẫu hình quả tạ phải được tạo ra theo khuôn rập thích hợp (xem Bảng 2).

Đối với mẫu không tiêu chuẩn, ví dụ những mẫu được lấy từ thành phẩm, độ dày lớn nhất của phần hẹp phải là 3,0 mm đối với các kiểu 1 và 1A, 2,5 mm đối với các kiểu 2 và 3 và 2,0 mm đối với kiểu 4.

Bảng 1 – Chiều dài thử của mẫu hình quả tạ

Kiểu mẫu thử | Kiểu 1 | Kiểu 1A | Kiểu 2 | Kiểu 3 | Kiểu 4 |

Chiều dài thử (mm) | 25 ± 0,5 | 20 ± 0,5a | 20 ± 0,5 | 10 ± 0,5 | 10 ± 0,5 |

a Chiều dài thử không được vượt quá chiều dài phần hẹp của mẫu thử (kích thước C trong Bảng 2). | |||||

6.2. Mẫu hình vòng xuyến

Mẫu thử hình vòng xuyến kiểu tiêu chuẩn A phải có đường kính trong là 44,6 mm ± 0,2 mm. Chiều dày trung bình quanh trục và chiều rộng trung bình tỏa tròn quanh trục phải là 4 mm ± 0,2 mm. Chiều rộng tỏa tròn trong phạm vi hình vòng xuyến không nơi nào được phép lệch khỏi giá trị trung bình nhiều hơn 0,2 mm và chiều dày quanh trục trong phạm vi hình vòng xuyến không nơi nào được phép lệch khỏi giá trị trung bình nhiều hơn 0,1 mm.

Mẫu thử hình vòng xuyến kiểu tiêu chuẩn B phải có đường kính trong là 8 mm ± 0,1 mm. Chiều dày trung bình quanh trục và chiều rộng trung bình tỏa tròn quanh trục phải là 1 mm ± 0,1 mm. Chiều rộng tỏa tròn trong phạm vi hình vòng xuyến không nơi nào được phép lệch khỏi giá trị trung bình nhiều hơn 0,1 mm.

7. Thiết bị

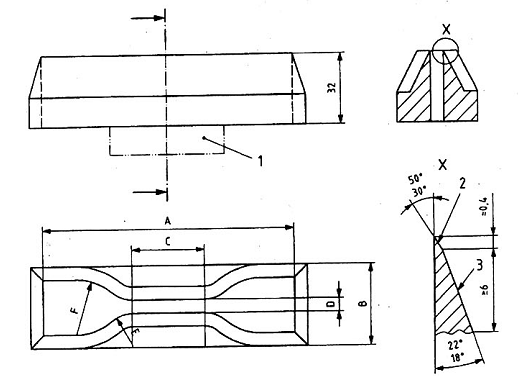

7.1. Khuôn rập và máy cắt

Tất cả khuôn rập và máy cắt sử dụng phải phù hợp với ISO 23529. Khuôn rập để tạo thành hình quả tạ có kích thước theo Bảng 2 và Hình 3. Sai lệch tại một điểm bất kỳ dọc theo chiều rộng phần hẹp của khuôn rập theo hướng song song không lớn hơn 0,05mm.

Đối với phương pháp cắt mẫu thử hình vòng xuyến loại B, xem Phụ lục A.

7.2. Dụng cụ đo chiều dày

Thiết bị đo chiều dày của mẫu thử quả tạ và chiều dày quanh trục của mẫu thử hình vòng xuyến phải phù hợp với thiết bị sử dụng trong phương pháp A của ISO 23529 : 2004.

Thiết bị đo chiều rộng tỏa tròn của mẫu thử hình vòng xuyến phải tương tự như trên, ngoại trừ tấm tiếp xúc và tấm đế phải có hình dạng khớp với độ cong của hình vòng xuyến.

Kích thước tính bằng milimet

Chú giải

1 Phương pháp cố định để khớp với máy

2 Đầu cắt rập

3 Lưỡi dao

CHÚ THÍCH: Đối với kích thước A đến F, xem Bảng 2.

Hình 3 – Khuôn rập mẫu thử hình quả tạ

Bảng 2 – Kích thước của khuôn rập mẫu thử hình quả tạ

Kích thước tính bằng milimet

Kích thước | Kiểu 1 | Kiểu 1A | Kiểu 2 | Kiểu 3 | Kiểu 4 |

A Chiều dài tổng thể (nhỏ nhất)a | 115 | 100 | 75 | 50 | 35 |

B Chiều rộng đầu khuôn | 25,0 ± 1 | 25,0 ± 1 | 12,5 ± 1 | 8,5 ± 0,5 | 6 ± 0,5 |

C Chiều dài phần hẹp | 33 ± 2 |

| 25 ± 1 | 16 ± 1 | 12 ± 0,5 |

D Chiều rộng phần hẹp |

| 5 ± 0,1 | 4 ± 0,1 | 4 ± 0,1 | 2 ± 0,1 |

E Bán kính chuyển tiếp phía ngoài | 14 ± 1 | 11 ± 1 | 8 ± 0,5 | 7,5 ± 0,5 | 3 ± 0,1 |

F Bán kính chuyển tiếp phía trong | 25 ± 2 | 25 ± 2 | 12,5 ± 1 | 10 ± 0,5 | 3 ± 0,1 |

a Có thể cần chiều dài tổng thể lớn hơn để đảm bảo rằng chỉ có hai đầu mẫu hình quả tạ được tiếp xúc với tay kẹp của máy, tránh hiện tượng “đứt vai”. | |||||

7.3. Thiết bị đo độ côn

Thiết bị đo độ côn hiệu chuẩn hoặc thiết bị thích hợp khác được sử dụng để đo đường kính trong của mẫu thử hình vòng xuyến. Thiết bị phải có khả năng đo đường kính với sai số không lớn hơn 0,01 mm. Có thể sử dụng phương tiện khác để đo mẫu thử hình vòng xuyến nhưng phải tránh làm thay đổi đáng kể kích thước được đo.

7.4. Máy thử kéo

7.4.1. Máy thử kéo phải phù hợp với các yêu cầu của ISO 5893, có độ chính xác đo lực phù hợp cấp 2. Dụng cụ đo độ giãn, phải có độ chính xác phù hợp với cấp D đối với mẫu quả tạ kiểu 1, 2 và 1A và mẫu thử hình vòng xuyến kiểu A, và cấp E đối với quả tạ kiểu 3, 4 và mẫu thử hình vòng xuyến kiểu B. Máy phải có khả năng vận hành tại tốc độ kéo tối thiểu 100 mm/phút, 200 mm/phút và 500 mm/phút.

7.4.2. Đối với phép thử ở nhiệt độ khác với nhiệt độ tiêu chuẩn phòng thí nghiệm, buồng khống chế nhiệt ổn định thích hợp phải được lắp vào máy thử kéo. Áp dụng hướng dẫn trong ISO 23529 để đạt được nhiệt độ nâng cao hoặc dưới bình thường.

8. Số lượng mẫu thử

Phải có ít nhất ba mẫu thử được kiểm tra.

CHÚ THÍCH: Số lượng mẫu thử phải được quyết định trước và việc sử dụng năm mẫu thử sẽ cho độ không đảm bảo đo nhỏ hơn so với phép thử với ba mẫu thử.

9. Chuẩn bị mẫu thử

9.1. Mẫu hình quả tạ

Mẫu hình quả tạ được chuẩn bị theo phương pháp thích hợp mô tả trong ISO 23529. Mẫu hình quả tạ phải được cắt song song với thớ của vật liệu trừ phi ảnh hưởng của thớ đã được nghiên cứu, trong trường hợp đó bộ mẫu hình quả tạ cũng phải được cắt vuông góc với thớ.

9.2. Mẫu hình vòng xuyến

Mẫu thử phải được chuẩn vị bằng cách cắt hoặc đột, sử dụng phương pháp thích hợp được mô tả trong ISO 23529, hoặc bằng cách đúc khuôn.

10. Điều hòa mẫu và mẫu thử

10.1. Thời gian giữa lưu hóa và thử nghiệm

Đối với tất cả các mục đích thử, thời gian tối thiểu từ khi lưu hóa đến khi thử nghiệm phải là 16 giờ.

Đối với phép thử không phải là sản phẩm thời gian tối đa từ khi lưu hóa đến khi thử nghiệm phải là 4 tuần, đối với đánh giá để so sánh, các phép thử phải được thực hiện sau cùng khoảng thời gian như nhau.

Đối với phép thử sản phẩm, thời gian từ khi lưu hóa đến khi thử nghiệm không quá 3 tháng. Trong trường hợp khác, phép thử phải được thực hiện trong vòng 2 tháng kể từ ngày nhận sản phẩm của khách hàng.

10.2. Bảo quản mẫu và mẫu thử

Mẫu và mẫu thử phải được bảo vệ càng tránh được tất cả các ảnh hưởng gây hại trong khoảng thời gian giữa lưu hóa và thử nghiệm càng tốt, ví dụ mẫu phải được bảo vệ tránh ánh sáng và nhiệt.

10.3. Điều hòa mẫu

Điều hòa tất cả các mẫu ít nhất 3 giờ trước khi cắt mẫu thử, trừ mẫu từ latex, theo ISO 23529 ở nhiệt độ tiêu chuẩn phòng thí nghiệm, không có sự kiểm soát độ ẩm.

Điều hòa tất cả các mẫu từ latex ít nhất 96 giờ trước khi cắt mẫu thử, theo ISO 23529 ở nhiệt độ tiêu chuẩn phòng thí nghiệm, có sự kiểm soát độ ẩm.

10.4. Điều hòa mẫu thử

Điều hòa tất cả các mẫu thử theo ISO 23259: Nếu phải mài khi chuẩn bị mẫu, khoảng thời gian giữa khi mài và thử nghiệm không được ít hơn 16 giờ và không quá 72 giờ.

Đối với các phép thử ở nhiệt độ tiêu chuẩn phòng thí nghiệm, nếu mẫu được cắt ra từ mẫu thử đã điều hòa mà không cần phải mài tiếp thì có thể kiểm tra ngay. Nếu cần mài mẫu thêm, phải để điều hòa thời gian tối thiểu là 3 giờ ở nhiệt độ tiêu chuẩn phòng thí nghiệm.

Đối với các phép thử ở nhiệt độ khác với nhiệt độ tiêu chuẩn phòng thí nghiệm, mẫu thử phải được điều hòa ở nhiệt độ thử trong thời gian đủ để mẫu thử chắc chắn đạt được trạng thái cân bằng theo ISO 23529 (cũng xem 7.4.2).

11. Ghi dấu mẫu thử hình quả tạ

Nếu sử dụng dụng cụ đo độ giãn không tiếp xúc, đánh dấu mẫu thử hình quả tạ với hai điểm qui chiếu để xác định chiều dài thử như đã qui định trong Bảng 1, dùng vật đánh dấu thích hợp. Khi đánh dấu không được kéo căng mẫu thử.

Đường kẻ đánh dấu trên phần hẹp của mẫu thử, như chỉ ra trong Hình 2, nghĩa là ở một khoảng cách bằng nhau tính từ tâm của mẫu thử và vuông góc với trục dọc của mẫu thử.

12. Cách đo mẫu thử

12.1. Mẫu thử hình quả tạ

Đo chiều dày tại điểm giữa và ở hai đầu đánh dấu của chiều dài thử bằng dụng cụ đo chiều dày. Giá trị trung bình của ba phép đo được dùng để tính diện tích mặt cắt ngang. Trong mẫu hình quả tạ bất kỳ, không một phép đo nào trong ba phép đo chiều dày phần hẹp chênh lệch lớn hơn 2 % chiều dày trung bình. Chiều rộng của mẫu thử được lấy là khoảng cách giữa các cạnh cắt của khuôn trong phần hẹp, và khoảng cách này phải được đo theo ISO 23259, có độ chính xác 0,05 mm.

12.2. Mẫu thử hình vòng xuyến

Đo chiều rộng tỏa tròn và chiều dày quanh trục tại sáu vị trí có khoảng cách xấp xỉ bằng nhau quanh hình tròn. Giá trị mẫu đo trung bình của mỗi bộ được dùng để tính diện tích mặt cắt ngang. Đường kính trong được đo chính xác đến 0,1 mm. Tính chu vị bên trong và chu vi trung bình như sau:

Chu vi bên trong = p × đường kính trong

Chu vi trung bình = p × (đường kính trong + chiều rộng tỏa tròn)

12.3. Chiều dày trung bình

Đối với mẫu thử hình quả tạ, chiều dày phần hẹp của ba phép đo không được chênh lệch quá 2 % so với chiều dày trung bình. Nếu hai nhóm mẫu thử đang được so sánh thì chiều dày trung bình của mỗi nhóm phải nằm trong phạm vi 7,5 % chiều dày trung bình của hai nhóm.

13. Cách tiến hành

13.1. Mẫu thử hình quả tạ

Đặt mẫu thử vào máy thử kéo, đảm bảo rằng các đầu mẫu được kẹp đối xứng sao cho sức căng phân bố đồng đều trên toàn bộ mặt cắt ngang. Nếu cần, lắp thêm dụng cụ đo độ giãn. Khởi động máy và giám sát liên tục sự thay đổi chiều dài thử và lực trong suốt phép thử đối với độ chính xác ± 2 % hoặc theo yêu cầu phù hợp điều 15.

Tốc độ danh nghĩa của kẹp di chuyển phải là 500 mm/phút đối với mẫu thử kiểu 1, 2 và 1A và 200 mm/phút đối với mẫu thử kiểu 3 và 4.

Nếu mẫu thử nào bị đứt phía ngoài phần hẹp hoặc biến dạng khác thường phía ngoài chiều dài thử (xem Hình 2) phải bị loại bỏ và lặp lại phép thử với mẫu thử mới.

CHÚ THÍCH: Khi thực hiện phép đo trực quan, cần quan sát thật chính xác.

13.2. Mẫu thử hình vòng xuyến

Đặt mẫu thử có sức căng nhỏ nhất quanh 2 bánh xe. Khởi động máy và giám sát liên tục khoảng cách giữa các bánh xe và tăng ứng suất trong suốt phép thử với độ chính xác ± 2 % hoặc theo yêu cầu phù hợp điều 15.

Tốc độ danh nghĩa của puli truyền động phải là 500 mm/phút đối với mẫu thử kiểu A và 100 mm/phút đối với mẫu thử kiểu B.

14. Nhiệt độ thử

Thông thường phép thử được thực hiện ở một trong những nhiệt độ tiêu chuẩn phòng thí nghiệm qui định trong ISO 23529. Khi cần đo ở những nhiệt độ khác, phải lựa chọn nhiệt độ từ danh mục các nhiệt độ ưu tiên đã nêu trong ISO 23529.

15. Tính kết quả

15.1. Mẫu thử hình quả tạ

Cường độ kéo TS, biểu thị bằng megapascal, được tính theo công thức

TS = ![]()

Cường độ kéo đứt TSb, biểu thị bằng megapascal, được tính theo công thức

TSb = ![]()

Độ giãn dài khi đứt Eb, biểu thị bằng phần trăm, được tính theo công thức

Eb = ![]()

Ứng suất tại độ giãn dài xác định, Se, biểu thị bằng megapascal, được tính theo công thức

Se = ![]()

Độ giãn dài tại ứng suất xác định, ES, biểu thị bằng phần trăm, được tính theo công thức

ES = ![]()

Giá trị của lực Fe, tính bằng niutơn, tương ứng với ứng suất yêu cầu, được tính theo công thức

Fe = SeWt

Ứng suất kéo căng tại điểm biến dạng Sy, biểu thị bằng megapascal, được tính từ lực ghi được tại điểm biến dạng theo công thức

Sy = ![]()

Độ giãn dài tại điểm biến dạng, Ey, biểu thị bằng phần trăm, được tính theo công thức

Ey = ![]()

Trong các công thức đã cho ở trên, các ký hiệu được sử dụng có nghĩa sau:

Fb là lực ghi được tại điểm đứt, tính bằng niutơn;

Fe là lực ghi được tại độ giãn xác định, tính bằng niutơn;

Fm là lực lớn nhất ghi được, tính bằng niutơn;

Fy là lực ghi được tại điểm biến dạng, tính bằng niutơn;

L0 là chiều dài thử ban đầu, tính bằng milimét;

Lb là chiều dài thử tại điểm đứt, tính bằng milimét;

LS là chiều dài thử tại ứng suất xác định, tính bằng milimét;

Ly là chiều dài thử tại điểm biến dạng, tính bằng milimét;

Se là ứng suất yêu cầu, tính bằng megapascal;

T là chiều dày của chiều dài thử, tính bằng milimét;

W là chiều rộng phần hẹp của khuôn, tính bằng milimét.

15.2. Mẫu thử hình vòng xuyến

Cường độ kéo TS, biểu thị bằng megapascal, tính theo công thức

TS = ![]()

Cường độ kéo đứt TSb, biểu thị bằng megapascal, tính theo công thức

TSb = ![]()

Độ giãn dài khi đứt Eb, biểu thị bằng phần trăm, tính theo công thức

Eb = ![]()

Ứng suất tại độ giãn dài xác định, Se, biểu thị bằng megapascal, tính theo công thức

Se = ![]()

Khoảng cách, tính bằng milimét, giữa hai tâm của bánh xe tương ứng với một độ giãn dài xác định Le, tính bằng milimét, được tính theo công thức

Le = ![]()

Độ giãn dài tại ứng suất xác định, ES, biểu thị bằng phần trăm, tính theo công thức

ES = ![]()

Giá trị của lực Fe, tính bằng niutơn, tương ứng với ứng suất yêu cầu, được tính theo công thức

Fe = 2SeWt

Ứng suất kéo căng tại điểm biến dạng Sy, biểu thị bằng megapascal, được tính theo công thức

Sy = ![]()

Độ giãn dài khi đứt, Ey, biểu thị bằng phần trăm, được tính theo công thức

Ey = ![]()

Trong các công thức đã cho ở trên, các ký hiệu được sử dụng có nghĩa sau:

Ci là chu vi bên trong ban đầu của hình vòng xuyến, tính bằng milimét;

Cm là chu vi trung bình ban đầu của hình vòng xuyến, tính bằng milimét;

d là đường kính puli, tính bằng milimét;

ES là độ giãn dài xác định, biểu thị bằng phần trăm;

Fb là lực ghi tại điểm đứt, tính bằng niutơn;

Fe là lực ghi được tại độ giãn xác định, tính bằng niutơn;

Fm là lực lớn nhất ghi được, tính bằng niutơn;

Fy là lực ghi được tại điểm biến dạng, tính bằng niutơn;

Lb là khoảng cách giữa tâm puli tại điểm đứt, tính bằng milimét;

LS là khoảng cách giữa tâm puli tại ứng suất xác định, tính bằng milimét;

Ly là khoảng cách giữa tâm puli tại điểm biến dạng, tính bằng milimét;

Se là ứng suất yêu cầu, tính bằng megapascal;

t là chiều dày quanh trục của hình vòng xuyến, tính bằng milimét;

W là chiều rộng tỏa tròn của hình vòng xuyến, tính bằng milimét.

16. Biểu thị kết quả

Khi có trên một tính chất ứng suất – giãn dài được xác định với cùng một mẫu thử, dữ liệu phép thử phải được xử lý với tư cách là các dữ liệu cho từng chỉ tiêu thu được không lệ thuộc nhau và kết quả tính toán được là kết quả của mỗi chỉ tiêu riêng biệt.

Trong tất cả các trường hợp, phải báo cáo giá trị trung bình cho mỗi chỉ tiêu.

17. Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) các chi tiết về mẫu và mẫu thử;

1) mô tả đầy đủ và nguồn gốc về mẫu,

2) các chi tiết thành phần và điều kiện lưu hóa, nếu có,

3) mô tả mẫu thử:

- phương pháp chuẩn bị mẫu thử (ví dụ mài mẫu), loại mẫu thử, chiều dày trung bình,

- hướng được cắt liên quan đến các thớ trong mẫu thử quả tạ,

c) chi tiết phép thử;

1) nhiệt độ phép thử, nếu nhiệt độ khác với nhiệt độ tiêu chuẩn phòng thí nghiệm, và độ ẩm tương đối nếu cần,

2) ngày, tháng thử nghiệm,

3) các thao tác khác với qui định của tiêu chuẩn này;

d) kết quả thử nghiệm, nghĩa là các giá trị trung bình của các tính chất được xác định, tính theo điều 15.

Phụ lục A

(tham khảo)

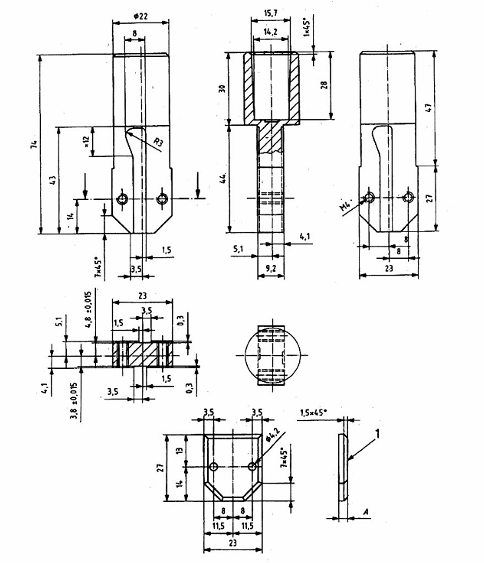

Chuẩn bị mẫu thử hình vòng xuyến kiểu B

Hình vòng xuyến được cắt bằng máy cắt quay có tốc độ 400 vòng/phút và được gắn một giá đỡ đặc biệt để lắp các lưỡi dao (xem Hình A.1). Các lưỡi dao được bôi trơn bằng dung dịch xà phòng và thường xuyên được kiểm tra độ sắc, sự hư hại, v.v… Mẫu phải được bảo toàn trong khi cắt bằng thiết bị được chỉ ra trong Hình A.2.

Kích thước tính bằng milimét

Chú giải

1. Cạnh kẹp cho lưỡi dao (kích thước A không tới hạn)

Hình A.1 – Dụng cụ đặc biệt giữ các lưỡi dao di chuyển

Kích thước tính bằng milimét

Chú giải

1. Tấm chắn bảo vệ các ngón tay cho người điều khiển

2 Tấm được cắt

Hình A.2 – Dụng cụ để giữ tấm cao su

Phụ lục B

(tham khảo)

Độ chụm

B.1. Tổng quan

Độ lặp lại và độ tái lập của phương pháp được tính toán dựa theo ISO/TR 9272 : 2005. Dữ liệu gốc được xử lý theo các qui trình đã mô tả trong ISO/TR 9272 : 2005 đối với các số liệu nằm ngoài mức có ý nghĩa 5 % và 2 %.

B.2. Chi tiết các chương trình thử nghiệm

B.2.1. Thiết lập hai chương trình thử nghiệm liên phòng thí nghiệm (ITPs).

ITP thứ nhất vào năm 2001 như sau:

Ba hỗn hợp khác nhau của NR, SBR và EPDM được sử dụng cho phép thử kéo. Kết quả thử nghiệm của phương pháp thử là giá trị trung bình của năm phép đo riêng biệt đối với một trong những tính chất được chỉ dưới đây.

Tổng cộng 23 phòng thí nghiệm trên 8 quốc gia tham gia vào chương trình.

ITP thứ hai vào năm 2002 như sau:

Một hỗn hợp NR được sử dụng cho phép thử kéo. Công thức hỗn hợp giống như hỗn hợp NR đã sử dụng trong ITP thứ nhất.

Tổng cộng 17 phòng thí nghiệm trên 6 quốc gia tham gia vào chương trình.

Các mẫu thử cao su đã được chuẩn bị hoàn thiện được gửi tới mỗi phòng thí nghiệm để đánh giá trong cùng các ITP với độ chụm cấp 1.

B.2.2. Các tính chất thử nghiệm được tính là cường độ kéo đứt (TSb), độ giãn dài khi đứt (Eb), ứng suất tại độ giãn dài 100 % (S100) và ứng suất tại độ giãn dài 200 % (S200).

B.2.3. Ba kiểu mẫu thử hình quả tạ 1, 2 và 1A được thử nghiệm.

Kiểu 1 được thử nghiệm với hai chiều dài thử được đánh dấu là 20 mm và 25 mm trong ITP thứ nhất, nhưng đối với ITP thứ hai thì chỉ thử với một mẫu thử có chiều dài thử 25 mm.

B.3. Kết quả độ chụm

Các kết quả tính độ chụm được cho trong các Bảng B.1, B.2, B.3 và B.4. Các Bảng B.1, B.2 và B.3 chỉ kết quả của ITP thứ nhất tương ứng cho các hỗn hợp NR, SBR và EPDM. Bảng B.4 chỉ kết quả của ITP thứ hai cho hỗn hợp NR.

Các biểu tượng sử dụng trong các bảng này được định nghĩa như sau:

r = độ lặp lại, tính bằng đơn vị đo;

(r) = độ lặp lại, tính bằng phần trăm (tương đối);

R = độ tái lập, tính bằng đơn vị đo;

(R) = độ tái lập, tính bằng phần trăm (tương đối).

Bảng B.1 – Độ chụm cho hỗn hợp NR (ITP thứ nhất)

Tính chất | Kiểu mẫu hình quả tạ/ chiều dài thử | Giá trị trung bình N = 23 x 2 = 46 | Độ lặp lại trong phòng thí nghiệm | Độ tái lập liên phòng thí nghiệm | ||

r | (r) | R | (R) | |||

TSb | Kiểu 1/20 mm | 34,25 | 1,10 | 3,20 | 3,35 | 9,79 |

Kiểu 1/25 mm | 34,17 | 1,53 | 4,47 | 2,49 | 7,29 | |

Kiểu 2/20 mm | 31,93 | 1,25 | 3,93 | 2,85 | 8,94 | |

Kiểu 1A/20 mm | 34,88 | 0,67 | 1,91 | 2,63 | 7,54 | |

Eb | Kiểu 1/20 mm | 671 | 42,1 | 6,28 | 57,2 | 8,52 |

Kiểu 1/25 mm | 670 | 66,3 | 9,89 | 63,1 | 9,41 | |

Kiểu 2/20 mm | 651 | 29,9 | 4,60 | 60,5 | 9,29 | |

Kiểu 1A/20 mm | 687 | 29,9 | 4,35 | 57,8 | 8,41 | |

S100 | Kiểu 1/20 mm | 1,83 | 0,18 | 10,00 | 0,36 | 19,50 |

Kiểu 1/25 mm | 1,86 | 0,12 | 6,73 | 0,32 | 17,24 | |

Kiểu 2/20 mm | 1,84 | 0,15 | 8,33 | 0,40 | 21,95 | |

Kiểu 1A/20 mm | 1,89 | 0,07 | 3,90 | 0,28 | 14,81 | |

S200 | Kiểu 1/20 mm | 4,49 | 0,45 | 10,08 | 0,85 | 18,97 |

Kiểu 1/25 mm | 4,42 | 0,52 | 11,82 | 0,77 | 17,36 | |

Kiểu 2/20 mm | 4,39 | 0,39 | 8,79 | 0,87 | 19,85 | |

Kiểu 1A/20 mm | 4,58 | 0,38 | 8,25 | 0,70 | 15,26 | |

Bảng B.2 – Độ chụm cho hỗn hợp SBR (ITP thứ nhất)

Tính chất | Kiểu mẫu hình quả tạ/ chiều dài thử | Giá trị trung bình N = 23 × 2 = 46 | Độ lặp lại trong phòng thí nghiệm | Độ tái lập liên phòng thí nghiệm | ||

r | (r) | R | (R) | |||

TSb | Kiểu 1/20 mm | 24,87 | 1,48 | 5,94 | 2,12 | 8,53 |

Kiểu 1/25 mm | 24,60 | 1,17 | 4,74 | 2,58 | 10,47 | |

Kiểu 2/20 mm | 24,38 | 1,52 | 6,22 | 2,84 | 11,65 | |

Kiểu 1A/20 mm | 24,70 | 1,01 | 4,11 | 2,38 | 9,65 | |

Eb | Kiểu 1/20 mm | 457 | 29,3 | 6,40 | 39,0 | 8,53 |

Kiểu 1/25 mm | 458 | 31,4 | 6,85 | 31,6 | 6,90 | |

Kiểu 2/20 mm | 462 | 32,9 | 7,12 | 48,2 | 10,43 | |

Kiểu 1A/20 mm | 459 | 13,9 | 3,04 | 41,1 | 8,96 | |

S100 | Kiểu 1/20 mm | 2,64 | 0,20 | 7,46 | 0,51 | 19,47 |

Kiểu 1/25 mm | 2,61 | 0,20 | 7,52 | 0,41 | 15,75 | |

Kiểu 2/20 mm | 2,66 | 0,24 | 9,11 | 0,57 | 21,30 | |

Kiểu 1A/20 mm | 2,65 | 0,10 | 3,87 | 0,43 | 16,15 | |

S200 | Kiểu 1/20 mm | 7,76 | 0,59 | 7,62 | 1,28 | 16,52 |

Kiểu 1/25 mm | 7,74 | 0,47 | 6,08 | 0,94 | 12,15 | |

Kiểu 2/20 mm | 7,68 | 0,56 | 7,31 | 1,48 | 19,25 | |

Kiểu 1A/20 mm | 7,81 | 0,45 | 5,74 | 1,00 | 12,79 | |

Bảng B.3 – Độ chụm cho hỗn hợp EPDM (ITP thứ nhất)

Tính chất | Kiểu mẫu hình quả tạ/ chiều dài thử | Giá trị trung bình N = 23 × 2 = 46 | Độ lặp lại trong phòng thí nghiệm | Độ tái lập liên phòng thí nghiệm | ||

r | (r) | R | (R) | |||

TSb | Kiểu 1/20 mm | 14,51 | 1,13 | 7,78 | 2,01 | 13,83 |

Kiểu 1/25 mm | 14,59 | 1,57 | 10,76 | 2,22 | 15,20 | |

Kiểu 2/20 mm | 14,50 | 1,20 | 8,26 | 2,14 | 14,74 | |

Kiểu 1A/20 mm | 14,77 | 0,65 | 4,39 | 1,87 | 12,65 | |

Eb | Kiểu 1/20 mm | 470 | 22,2 | 4,71 | 32,4 | 6,90 |

Kiểu 1/25 mm | 474 | 33,8 | 7,13 | 44,5 | 9,38 | |

Kiểu 2/20 mm | 475 | 21,9 | 4,60 | 42,4 | 8,93 | |

Kiểu 1A/20 mm | 471 | 20,2 | 4,28 | 39,2 | 8,34 | |

S100 | Kiểu 1/20 mm | 2,33 | 0,21 | 8,99 | 0,36 | 15,32 |

Kiểu 1/25 mm | 2,30 | 0,18 | 7,61 | 0,32 | 13,94 | |

Kiểu 2/20 mm | 2,39 | 0,17 | 7,21 | 0,32 | 13,52 | |

Kiểu 1A/20 mm | 2,40 | 0,09 | 3,87 | 0,29 | 10,04 | |

S200 | Kiểu 1/20 mm | 5,11 | 0,35 | 6,87 | 0,65 | 12,80 |

Kiểu 1/25 mm | 5,05 | 0,25 | 4,88 | 0,62 | 12,35 | |

Kiểu 2/20 mm | 5,08 | 0,27 | 5,24 | 0,71 | 14,04 | |

Kiểu 1A/20 mm | 5,20 | 0,22 | 4,22 | 0,46 | 8,84 | |

Bảng B.4 – Độ chụm cho hỗn hợp NR (ITP thứ hai)

Tính chất | Kiểu mẫu hình quả tạ/ chiều dài thử | Giá trị trung bình N = 17 × 2 = 34 | Độ lặp lại trong phòng thí nghiệm | Độ tái lập liên phòng thí nghiệm | ||

r | (r) | R | (R) | |||

TSb | Kiểu 1/25 mm | 32,26 | 1,86 | 5,76 | 2,21 | 6,84 |

Kiểu 2/20 mm | 34,75 | 1,53 | 4,41 | 4,04 | 11,63 | |

Kiểu 1A/20 mm | 33,13 | 1,19 | 3,60 | 2,71 | 8,17 | |

Eb | Kiểu 1/25 mm | 640 | 27,26 | 4,26 | 54,44 | 8,50 |

Kiểu 2/20 mm | 683 | 30,80 | 4,51 | 94,49 | 13,83 | |

Kiểu 1A/20 mm | 665 | 22,94 | 3,45 | 83,52 | 12,26 | |

S100 | Kiểu 1/25 mm | 1,74 | 0,13 | 7,29 | 0,32 | 18,17 |

Kiểu 2/20 mm | 1,83 | 0,20 | 11,08 | 0,30 | 16,18 | |

Kiểu 1A/20 mm | 1,78 | 0,13 | 7,06 | 0,22 | 12,19 | |

S200 | Kiểu 1/25 mm | 4,27 | 0,32 | 7,42 | 1,10 | 25,81 |

Kiểu 2/20 mm | 4,31 | 0,44 | 10,31 | 1,03 | 23,91 | |

Kiểu 1A/20 mm | 4,35 | 0,21 | 4,78 | 0,87 | 20,11 | |

Phụ lục C

(tham khảo)

Phân tích dữ liệu ITP và hình dạng quả tạ

C.1. Tổng quan

Phụ lục này xem xét các tính năng của các dạng mẫu hình quả tạ khác nhau, kể cả kiểu 1A, được đo trong các chương trình ITP. Mẫu hình quả tạ kiểu 1A là kiểu mới bổ sung vào tiêu chuẩn này, nhưng nó đã được sử dụng ở Nhật Bản và các nước khác từ nhiều năm.

Các phép thử liên phòng thí nghiệm chỉ ra rằng mẫu hình quả tạ kiểu 1A có những ưu điểm hơn kiểu 1 và 2 do có độ lặp lại tốt hơn, nhất là các sự cố đứt bên ngoài chiều dài thử thấp hơn. Sự phân tích yếu tố-hạn chế chứng minh rằng sự phân bố ứng lực trong kiểu 1A là đồng đều hơn, sự phân tích này cũng đã tính đến tính năng đã được cải tiến của nó.

Các giá trị của các tính chất kéo xác định với mẫu hình quả tạ kiểu 1A cũng tương tự như các giá trị thu được với kiểu 1, nhưng không thể hy vong chúng giống nhau trong tất cả các trường hợp.

Quả tạ kiểu 1A có kích thước tổng thể tương tự kiểu 1 và có thể coi như là một loại khác. Kiểu 1A không thay thế kiểu 1 vì đã thu được ngân hàng dữ liệu lớn và truyền thống lâu đời của quả tạ kiểu 1.

C.2. Ba phương sai đối với phép thực nghiệm lồng ba yếu tố

Khi so sánh độ chụm theo ISO/TR 9272 : 2005, R là một chỉ số phương sai giữa các phòng thí nghiệm (σL2), và r là chỉ số cho biết tổng phương sai (σD2 + σM2) đối với một phòng thí nghiệm riêng biệt, tạo nên bởi phương sai giữa các ngày (σD2) và phương sai do sai số phép đo (σM2). Để phân tích riêng rẽ σD2 và σM2, chỉ cần đánh giá từng phương sai bằng các phép thực nghiệm tổng ghép ba yếu tố theo ISO 5725-3.

Phép đánh giá được thực hiện đối với mỗi thành phần của tổng phương sai trong phép đo ở ITP thứ hai. Kết quả được chỉ ra trong Bảng C.1 và C.2.

Bảng C.1 – Đánh giá mỗi thành phần của phương sai bằng “thực nghiệm lồng ba yếu tố” đối với cường độ kéo trong ITP thứ hai

| Kiểu 1 | Kiểu 2 | Kiểu 3 |

σL2 | (0,60)2 | (1,80)2 | (0,80)2 |

σD2 | (0,67)2 | (0,54)2 | (0,17)2 |

σM2 | (1,60)2 | (1,08)2 | (1,04)2 |

Bảng C.2 – Đánh giá mỗi thành phần của phương sai bằng “thực nghiệm lồng ba yếu tố” đối với độ giãn dài trong ITP thứ hai

| Kiểu 1 | Kiểu 2 | Kiểu 3 |

σL2 | (20,4)2 | (43,7)2 | (24,3)2 |

σD2 | (13,6)2 | (21,9)2 | (28,6)2 |

σM2 | (28,1)2 | (19,3)2 | (19,3)2 |

Trong 3 phương sai, phương sai do sai số phép đo (σM2) là quan trọng nhất đối với hình dạng quả tạ. Các phương sai khác (σL2 và σD2) bị ảnh hưởng bởi nhiều yếu tố khác với hình dạng quả tạ.

Trong Bảng chỉ ra rằng σM2 là nhỏ nhất đối với mẫu hình quả tạ kiểu 1A, có nghĩa là độ chụm phép đo là tốt nhất với loại này.

C.3. Phân tích mẫu thử bị đứt

C.3.1. Số lượng mẫu thử bị đứt bên ngoài chiều dài thử

Hình C.1 chỉ số lượng mẫu thử bị đứt bên ngoài chiều dài thử (bên ngoài các vạch quan sát). Đối với mỗi kiểu quả tạ, 230 mẫu thử được kiểm tra, 23 phòng thí nghiệm mỗi ngày kiểm tra năm mẫu thử trong hai ngày thử.

Chú giải

Y Số lượng mẫu thử bị đứt bên ngoài chiều dài thử

A Quả tạ kiểu 1

B Quả tạ kiểu 2

C Quả tạ kiểu 1A

Hình C.1 – Số lượng mẫu thử bị đứt bên ngoài chiều dài thử

(ITP thứ nhất – tổng số 230 trong mỗi kiểu mẫu thử)

Trong trường hợp quả tạ kiểu 1 tạo nên từ hỗn hợp NR có chiều dài thử 20 mm, có 159 mẫu thử điểm đứt bên ngoài chiều dài thử, chiếm khoảng 70 % số lượng mẫu thử được kiểm tra. Trong trường hợp kiểu 1 có chiều dài thử 25 mm, khoảng 60 % mẫu thử được kiểm tra. Trong trường hợp kiểu 2, khoảng 47 % mẫu thử được kiểm tra. Tuy nhiên, trong trường hợp kiểu 1A, chỉ 13 % mẫu thử điểm đứt bên ngoài chiều dài thử.

Với SBR và EPDM, khả năng đứt bên ngoài chiều dài thử đối với kiểu 1A cũng được nhỏ hơn đáng kể so với kiểu quả tạ khác.

C.3.2. Mối liên hệ giữa tỷ lệ mẫu thử bị đứt bên ngoài chiều dài thử với năng lượng kéo

Mối liên hệ giữa phần trăm mẫu thử bị đứt bên ngoài chiều dài thử và năng lượng kéo (cường độ kéo nhân với độ giãn dài khi đứt) cũng đã được nghiên cứu. Chuẩn bị các hỗn hơp NR có hàm lượng than đen (carbon black) khác nhau, và tính toán TSb và Eb của NR. Ghi nhận tỷ lệ phần trăm mẫu thử bị đứt bên ngoài chiều dài thử. Hình C.2 chỉ kết quả của thí nghiệm này.

Chú giải

X TSb × Eb (MPa %)

Y Phần trăm mẫu thử bị đứt bên ngoài chiều dài thử

1 Quả tạ kiểu 1

2 Quả tạ kiểu 2

3 Quả tạ kiểu 3

Hình C.2 – Tương quan giữa tỷ lệ phần trăm mẫu thử bị đứt bên ngoài chiều dài thử và TSb × Eb (năng lượng kéo)

Khi giá trị năng lượng kéo tăng, tỷ lệ phần trăm mẫu thử bị đứt bên ngoài chiều dài thử tăng. Ở các giá trị năng lượng kéo dưới 20 000 MPa, phần lớn mẫu thử kiểu 1A bị đứt bên trong chiều dài thử.

C.4. Phân tích yếu tố hạn chế

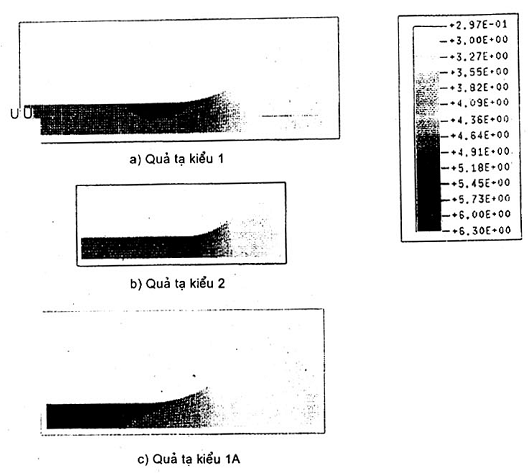

Một phép phân tích yếu tố hạn chế (FEA) được thực hiện trên phần của mẫu thử. Hình C.3 chỉ sự phân bố ứng lực, nhận được từ phần mềm “ABAQUS”.

Phân tích sự phân bố ứng lực cho thấy khu vực ứng lực cao nhất xuất hiện gần cạnh của mẫu thử đối với kiểu 1 và kiểu 2. Sự quan sát này trùng khớp với các kết quả của phép thử kéo được mô tả trong điều C.3.

Mặt khác, đối với kiểu 1A, ứng lực gần cạnh tại mức độ như nhau vì ở vùng trung tâm, nghĩa là kiểu 1A có sự phân bố ứng lực tương đối đồng đều.

Hình C.3 – Ví dụ về sự phân bố ứng lực thu được khi sử dụng “ABAQUS”

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO/TR 9272 : 2005 Rubber and rubber products – Determination of precision for test method standards (Cao su và sản phẩm cao su – Xác định độ chụm cho tiêu chuẩn phương pháp thử).

[2] TCVN 6910-3 : 2001 (ISO 5725-3) Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo - Phần 3: Phép đo trung gian độ chụm của phương pháp đo tiêu chuẩn].