Nội dung toàn văn Tiêu chuẩn Việt Nam TCVN 5936:1995 (IEC 540 : 1982) về cáp và dây dẫn điện - Phương pháp thử cách điện và vỏ bọc (Hợp chất dẻo và nhựa chịu nhiệt)

TIÊU CHUẨN QUỐC GIA

TCVN 5936:1995

CÁP VÀ DÂY DẪN ĐIỆN PHƯƠNG PHÁP THỬ CÁCH ĐIỆN VÀ VỎ BỌC (HỢP CHẤT DẺO VÀ NHỰA CHỊU NHIỆT)

Test methods for insulations and sheaths of electric cables and cords (Elastomeric and thermoplastic compounds)

Lời nói đầu

TCVN 5936 : 1995 hoàn toàn tương đương với tiêu chuẩn IEC 540 : 1982;

TCVN 5936 : 1995 do Ban kỹ thuật tiêu chuẩn TCVN/TC/E4 Dây và cáp điện biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị và được Bộ Khoa học, Công nghệ và Môi trường (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

CÁP VÀ DÂY DẪN ĐIỆN PHƯƠNG PHÁP THỬ CÁCH ĐIỆN VÀ VỎ BỌC (HỢP CHẤT DẺO VÀ NHỰA CHỊU NHIỆT)

Test methods for insulations and sheaths of electric cables and cords (Elastomeric and thermoplastic compounds)

I. QUY ĐỊNH CHUNG

1. Phạm vi và hiệu lực

1.1. Đối tượng áp dụng

Tiêu chuẩn này quy định phương pháp thử cách điện và vỏ bọc của cáp và dây dẫn điện kể cả một số loại cáp thông tin.

CHÚ THÍCH: Chỉ áp dụng cho cáp thông tin cách điện bằng PVC.

1.2. Điều kiện thử

Yêu cầu và điều kiện thử không quy định trong tiêu chuẩn này và được quy định trong các tiêu chuẩn riêng phù hợp với từng loại cáp cụ thể.

Bất cứ thử nghiệm nào trong tiêu chuẩn này đều có thể sửa đổi theo tiêu chuẩn cáp cụ thể để phù hợp với yêu cầu của loại cáp đó.

1.3. Khả năng áp dụng

Điều kiện và thông số thử được quy định chung cho cách điện vỏ bọc cho cáp và dây dẫn.

Điều kiện và thông số này cần thay đổi để sử dụng trong các điều kiện đặc biệt, ví dụ như PVC làm việc ở nhiệt độ lớn hơn 70 °C và cách điện của cáp có điện áp danh định lớn hơn 30 kV.

2. Những chú ý khi thử

2.1. Thử điển hình và các dạng thử khác

Phương pháp thử được trình bày trong tiêu chuẩn này, trong trường hợp thứ nhất là thử nghiệm điển hình. Trong những phép thử nào đó nếu có khác nhau về tính chất giữa điều kiện cho thử điển hình, thử định kỳ và thử thường xuyên thì chúng phải được chỉ ra.

Có thể quy định các tiêu chuẩn cho cáp tương ứng nếu sử dụng cùng phương pháp thử ở dạng giống nhau hoặc tương tự cho phép thử đặc biệt và phép thử thường xuyên.

Nhìn chung đối với các phép thử này, được phép giảm số lượng mẫu.

2.2. Mẫu thử

Với cáp nhiều lõi và dây dẫn, không nhiều hơn 3 lõi phải được thử, trừ khi có quy định cách khác trong tiêu chuẩn cáp cụ thể.

2.3. Điều kiện trước khi thử

Tất cả các phép thử đối với hợp chất cách điện và vỏ cáp phải được tiến hành sau khi đưa ra ngoài hoặc lưu hóa ít nhất 16 giờ.

2.4. Nhiệt độ thử

Nếu không có quy định nào khác thì các phép thử được tiến hành ở nhiệt độ môi trường.

2.5. Giá trị giữa

Khi có một số kết quả thì sắp xếp chúng theo thứ tự tăng dần hoặc giảm dần. Giá trị giữa là giá trị nằm giữa dãy nếu số lượng các giá trị lẻ và là giá trị trung bình giữa hai giá trị nằm giữa, nếu nó chẵn.

2.6. Điện áp thử

Nếu không có quy định nào khác, thì điện áp thử là điện áp xoay chiều có tần số từ 49 Hz đến 61 Hz dạng hình sin có tỷ số giá trị đỉnh trên giá trị hiệu dụng bằng , sai số cho phép ± 0,7 %. Giá trị điện áp thử là giá trị hiệu dụng.

II. PHƯƠNG PHÁP THỬ

3. Thử phóng điện cục bộ

3.1. Định nghĩa và mục đích thử

3.1.1. Định nghĩa

Có thể áp dụng những định nghĩa đã cho trong IEC 270.

Các khái niệm dưới đây là mang tính tương đương đặc thù:

a) Điện tích biểu kiến, q, hoặc điện tích phóng (3.2.2 của IEC 270);

b) Hệ số phản hồi và độ nhạy (3.3.2 và 3.3.3 của tiêu chuẩn này).

3.1.2. Mục đích thử

Mục đích của những phép thử riêng rẽ nhằm xác định điện tích phóng điện cục bộ ở điện áp quy định với một độ nhạy đã cho.

3.2. Thiết bị thử

3.2.1. Thiết bị

Gồm có một nguồn cao áp có dung lượng kilôvôn ampe tương ứng với đoạn cáp thử. Một vônmét cao áp, một thiết bị đo độ phóng điện cục bộ và thiết bị điều chỉnh mức phóng. Các thiết bị này đòi hỏi có độ nhạy theo yêu cầu.

3.2.2. Mạch thử và dụng cụ thử

Thiết bị đo phóng điện cục bộ gồm có một mạch thử (xem IEC 270), một máy hiện sóng và một thiết bị chỉ thị, nếu có, kết hợp với bộ khuếch đại để chỉ thị sự phóng điện cục bộ và tách riêng rẽ xung phóng điện.

3.3. Hiệu chỉnh và kiểm tra

3.3.1. Phương pháp hiệu chỉnh

Phương pháp “truyền điện tích” của hiệu chỉnh được sử dụng phải phù hợp với 5.2.1 của IEC 270.

Trong phương pháp này, một thiết bị hiệu chỉnh được mắc trực tiếp với một đầu cáp thử để nạp điện vào mẫu thử.

Điện tích hiệu chỉnh qh.c được tính bằng tích của biên độ xung chuẩn DU (tính bằng vôn) và điện dung hiệu chỉnh Ch.c của thiết bị hiệu chỉnh (tính bằng Fara). Giá trị điện dung này tuỳ thuộc vào điện dung của mẫu thử Cx.

Đặc tính của xung hiệu chỉnh phải phù hợp với quy định ở 5.2.1 của IEC 270.

3.3.2. Hệ số phản hồi

Cáp thử được nối vào mạch tách sóng, độ nhạy phản hồi của mạch tách sóng được kiểm tra bằng một xung chuẩn phóng vào một đầu của cáp thử và sau đó phóng vào đầu còn lại. Giá trị phản hồi nhỏ nhất trong hai giá trị này được dùng để thiết lập hệ số phản hồi k (ở đây k là số lượng picô culông của xung hiệu chỉnh trên độ chênh lệch milimét trên màn hình máy hiện sóng hoặc tỷ số của picô culông của xung hiệu chỉnh và độ chênh lệch tính bằng picô culông (pC) của máy đo picô culông).

3.3.3. Độ nhạy

a) Độ nhạy của mạch thử được xác định bằng xung phóng nhỏ nhất thu được qmin (tính bằng picô culông) mà có thể thấy trên nền nhiễu.

Để có được tín hiệu xung phóng, thì xung phóng phải lớn hơn hoặc bằng hai lần biên độ tạp âm hn (hn là đại lượng tạp âm tính bằng milimét nếu sử dụng máy hiện sóng, hoặc giá trị tạp âm tính bằng pC khi sử dụng máy đo picô culông).

Tính: qmin = 2k.hn(pC)

b) Đối với phép thử thường xuyên, độ nhạy phải nhỏ hơn hoặc bằng 20 pC cho các loại vật liệu.

3.3.4. Yêu cầu cụ thể đối với đoạn cáp dài

Đối với đoạn cáp dài (lớn hơn 100 m) yêu cầu cụ thể là cần thiết để ngăn chặn những sai số gây ra bởi các vị trí không đồng đều của cáp.

3.3.5. Điện dung hiệu chỉnh và tín hiệu hiệu chỉnh

Trừ tụ điện hiệu chỉnh được xem như để sử dụng ở điện áp thử có liên quan, các tụ điện của mạch hiệu chỉnh thứ cấp cần được ngắt ra trước khi máy biến áp thử cao áp cấp điện. Bộ khuếch đại không cần phải điều chỉnh lại sau khi đã làm xong, trừ một số linh kiện dùng để theo dõi tín hiệu hiệu chỉnh trong quá trình thử.

Các linh kiện đó có thể là:

a) Tụ điện hiệu chỉnh có thể có điện áp xác định và có thể là một phần của mạch hiệu chỉnh sơ cấp mà không cần ngắt ra trước khi có tác động của máy biến áp cao áp;

hoặc

b) Một thiết bị hiệu chỉnh thứ cấp được sử dụng thêm vào. Thiết bị này được mắc vào đầu vào mạch tách sóng. Trong trường hợp này, biên độ xung hiệu chỉnh thứ cấp phải được hiệu chỉnh sơ bộ ngược với mạch điện hiệu chỉnh sơ cấp trước khi mạch tiếp theo được ngắt ra và máy biến áp thử cao áp được đóng điện.

3.4. Trình tự thử

Điện áp thử được đặt vào giữa ruột dẫn và màn chắn. Điện áp này được tăng lên và duy trì không quá 1 min ở giá trị lớn hơn điện áp đo khi phóng điện cục bộ là 0,25Uo (trong đó Uo là điện áp danh định của cáp).

Ví dụ, nếu tiêu chuẩn cáp cụ thể quy định cho điện áp phóng điện cục bộ được đo ở 1,5Uo thì điện áp được tăng đến 1,75Uo.

Sau đó điện áp thử được giảm từ từ đến giá trị được quy định cho phép đo ứng với tiêu chuẩn cho loại cáp cụ thể và đo phóng điện cục bộ tại điện áp đó.

4. Đo chiều dày và đường kính

4.1. Đo chiều dày của lớp cách điện

4.1.1. Quy định chung

Đo chiều dày cách điện được quy định như một phép thử riêng biệt hay như một bước trong trình tự thực hiện các phép thử khác như khi xác định tính chất cơ của cáp.

4.1.2. Thiết bị đo

Một dụng cụ đo phóng đại cho phép đọc được đến 0,01 mm và ước lượng được đến ba chữ số thập phân khi đo cách điện với chiều dày nhỏ hơn 0,5 mm.

Có thể sử dụng một thiết bị đo với khả năng phóng đại gấp 10 lần. Trong trường hợp không chắc chắn phải sử dụng kính hiển vi để đo.

4.1.3. Chuẩn bị mẫu thử

Tách vỏ bọc ra khỏi cách điện và rút ruột dẫn ra không được làm hư hại lớp cách điện. Lớp bán dẫn bên trong hoặc bên ngoài, nếu được liên kết với chất cách điện, không cần tách bỏ.

Mỗi mẫu thử phải gồm có một lát mỏng cách điện. Lát mỏng phải được cắt với một dụng cụ thích hợp (dao sắc, dao cạo, v.v...) dọc theo mặt phẳng vuông góc với trục của dây dẫn.

Nếu nhãn được in chìm vào cách điện thì sẽ làm giảm cục bộ chiều dày. Mẫu thử phải cắt sao cho có đoạn được ghi nhãn.

4.1.4. Trình tự đo

Mẫu thử được đặt vào thiết bị đo với mặt phẳng được cắt vuông góc với trục của mắt nhìn (trục quang học).

a) Khi mặt bên trong của mẫu thử là một đường tròn sáu phép đo phải hướng vào tâm, cách đều nhau xung quanh vòng tròn.

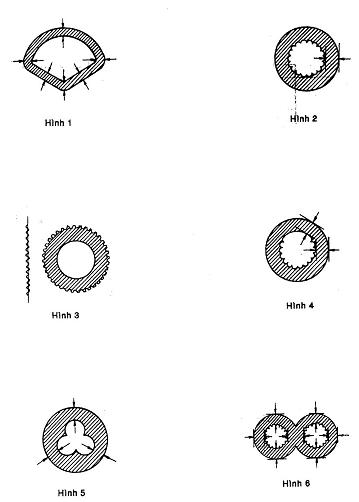

Đối với cáp hình quạt, sáu phép đo được tạo nên như trình bày ở Hình 1.

b) Khi lớp cách điện được lấy từ ruột dẫn bện, sáu phép đo phải hướng vào tâm ở các vị trí mà lớp cách điện mỏng nhất, xem Hình 2.

c) Khi mặt bên ngoài không phẳng, các vị trí đo như Hình 3.

d) Khi không thể tách được lớp bán dẫn phía trên hoặc phía dưới của lớp cách điện, thì loại chúng ra khỏi phép đo.

e) Đối với cáp dẹt phép đo được đo như Hình 6.

Trong tất cả các trường hợp, phép đo đầu tiên phải thực hiện ở chỗ cách điện mỏng nhất.

Kết quả đọc tính bằng milimét, lấy hai chữ số thập phân cho chiều dày của cách điện lớn hơn và bằng 0,5 mm, và ba chữ số thập phân cho chiều dày của cách điện nhỏ hơn 0,5mm.

4.1.5. Xử lý kết quả đo

Được xác định trong yêu cầu của các tiêu chuẩn cáp cụ thể.

Trong các phép thử tính chất cơ, “giá trị trung bình của chiều dày, d” của mỗi mẫu thử (xem 5.1.4) phải được tính từ kết quả 6 phép đo thu được trên mẫu thử đó.

4.2. Đo chiều dày của vỏ bọc phi kim loại

4.2.1. Quy định chung

Đo chiều dày của vỏ bọc có thể được quy định như một phép thử riêng biệt hoặc như một bước trong trình tự thực hiện các phép thử khác như khi đo các tính chất cơ.

Phương pháp thử này dùng để đo tất cả các loại vỏ bọc có giới hạn chiều dày quy định. Trong mỗi trường hợp, phương pháp chọn mẫu phải phù hợp theo tiêu chuẩn cáp cụ thể.

4.2.2. Thiết bị đo (xem 4.1.2)

4.2.3. Chuẩn bị mẫu thử

Sau khi tất cả vật liệu bên trong hoặc bên ngoài vỏ bọc được tách ra, nếu có, mỗi mẫu thử được cắt thành một lát mỏng bằng một dụng cụ thích hợp (dao cạo, dao sắc, v.v...) dọc theo mặt phẳng vuông góc với trục của cáp.

Nếu cần thiết, mặt phẳng cắt phải được bào nhẵn.

Nếu nhãn được in chìm vào vỏ bọc thì sẽ làm giảm cục bộ chiều dày. Mẫu thử phải cắt sao cho có đoạn được ghi nhãn.

4.2.4. Trình tự đo

Mẫu thử phải đặt vào thiết bị đo với mặt phẳng cắt vuông góc với trục nhìn của mắt (trục quang học).

a) Khi mặt cắt bên trong của mẫu thử là hình tròn, phép đo phải hướng vào tâm, cách đều nhau xung quanh đường tròn;

b) Nếu mặt cắt trong không đều, sáu điểm đo phải hướng vào tâm ở các vị trí mà vỏ bọc mỏng nhất như trình bày trên Hình 4;

c) Nếu mặt cắt bên trong không là hình tròn, số điểm đo thích ứng phải hướng vào tâm, nơi vỏ bọc mỏng nhất, ví dụ lòng của rãnh do lõi cáp tạo nên, như trình bày ở Hình 5;

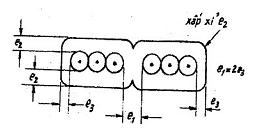

d) Nếu cáp có mặt cắt chữ nhật, độ dày e2 và e3 được đo như sau:

Chiều dày e2:

Phép đo được tiến hành trên một lõi tại những phía đối diện của lõi đó.

Vị trí đo trình bày trên hình vẽ, nhưng ở vị trí mỏng nhất.

Đối với vỏ bọc của cáp 3 và 4 lõi cần thực hiện ít nhất là 4 phép đo.

Chiều dày e3:

Hai phép đo được tiến hành trên mỗi mặt cắt.

e1 chỉ xảy ra trong trường hợp có hai nhóm lõi hoặc nhiều hơn.

e) Trong mọi trường hợp, điểm đo đầu tiên phải thực hiện ở chỗ vỏ bọc mỏng nhất. Giá trị tính bằng milimét và lấy đến hai chữ số thập phân.

4.2.5. Xử lý kết quả đo

Trong trường hợp thử tính chất cơ, “giá trị trung bình của chiều dày d” của mỗi mẫu thử (xem 5.1.4) phải được tính từ tất cả kết quả đo trên mẫu thử đó.

4.3. Đo đường kính

4.3.1. Quy định chung

Đo đường kính trên cách điện hoặc vỏ bọc có thể được quy định như một phép thử riêng hoặc như các bước trong trình tự thực hiện các phép thử khác. Phương pháp trong 4.3.2 ở dưới đây được sử dụng chung, loại trừ khi có phương pháp lựa chọn hoặc phương pháp khác.

4.3.2. Trình tự đo

Đối với đường kính đến 15 mm, phương pháp đo bằng kính hiển vi hoặc máy phóng đại phải được sử dụng trên cùng lát mỏng của mẫu thử để đo chiều dày, như đã mô tả trong Điều 4 (xem 4.1.4 và 4.2.4). Đối với phép đo khi thử thường xuyên, có thể sử dụng một dụng cụ micromét hoặc calip).

b) Đối với đường kính lớn hơn 15 mm, có thể sử dụng thước dây cho mỗi mẫu thử.

Nếu không có quy định nào khác trong các tiêu chuẩn cáp cụ thể, kết quả được tính đến hai chữ số thập phân đối với đường kính đến 15 mm và một chữ số thập phân đối với đường kính lớn hơn 15 mm.

5. Thử nghiệm để xác định tính chất cơ của hợp chất cách điện và vỏ bọc

5.1. Hợp chất cách điện

5.1.1. Quy định chung

Các phép thử này để xác định độ dãn dài tương đối và độ bền kéo của vật liệu cách điện (không kể lớp bán dẫn) của cáp trong điều kiện sản xuất (nghĩa là không làm lão hóa) và, khi có yêu cầu, phép thử được thực hiện sau một hoặc nhiều lần xử lý lão hóa nhanh.

Xử lý lão hóa được thực hiện trên mẫu thử (phù hợp với 6.1.3 và 6.2). Mẫu được xử lý lão hóa phải ở vị trí kế tiếp với mẫu thử được sử dụng cho phép thử không lão hóa và thử độ dãn dài tương đối trên mẫu thử được lão hóa và không được lão hóa phải thực hiện liên tiếp.

5.1.2. Tạo mẫu

Mẫu thử của mỗi lõi đem thử phải tạo ra được tối thiểu năm mẫu để thử kéo không lão hóa và thử kéo sau một số lần xử lý lão hóa, các lõi của dây dẹt không được tách ra. Bất kể mẫu nào có biểu hiện hư hỏng về cơ học sẽ không được sử dụng cho thử nghiệm này.

5.1.3. Chuẩn bị mẫu thử

a) Mẫu thử dạng chày

Mẫu thử dạng chày được sử dụng khi có thể thực hiện được. Mẫu thử được chuẩn bị từ đoạn mẫu cách điện được tách ra khỏi ruột dẫn điện bằng cách rạch dọc theo trục của dây dẫn.

Lớp bán dẫn, nếu có, phía trong hoặc phía ngoài của cách điện phải được tách ra bằng phương pháp cơ học, không được sử dụng dung môi.

Mỗi mẫu cách điện được cắt thành các mẫu nhỏ có kích thước thích hợp cho các phép thử và các mẫu thử phải được đánh dấu để có thể phân biệt chúng được cắt từ mẫu nào và vị trí của chúng có liên quan đến mẫu ban đầu.

Mẫu thử có thể cắt hoặc mài để nhận được hai mặt phẳng song song giữa các vạch dấu được nêu ở dưới đây, cần lưu ý không được làm nóng mẫu thử. Đối với cách điện PE chỉ cắt, không được mài. Sau khi cắt hoặc mài, chiều dày của mẫu thử không được nhỏ hơn 0,8 mm và không được lớn hơn 2,0 mm.

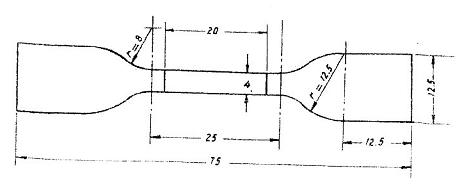

Mẫu thử dạng chày phù hợp với Hình 7, sau đó được khoan thủng từng mẫu một hoặc nếu có thể hai mẫu chồng lên nhau rồi khoan thủng.

Khi đường kính của lõi quá bé không đảm bảo mẫu thử như Hình 7 thì mẫu thử chuẩn bị như Hình 8 và cũng khoan thủng từng mẫu một.

Một đoạn giữa dài 20 mm đối với mẫu lớn và 10 mm đối với mẫu nhỏ phải được đánh dấu bằng hai vạch trên mỗi mẫu thử như chỉ ra trên Hình 7 và Hình 8 trước khi thử kéo.

b) Mẫu thử dạng ống

Mẫu thử dạng ống chỉ sử dụng khi dây dẫn quá bé không thể tạo mẫu thử dạng chày.

Mẫu phải được cắt thành các mẫu nhỏ, mỗi mẫu nhỏ dài 100 mm, ruột dẫn và các lớp bọc bên ngoài phải được tách ra mà không được làm hỏng cách điện. Ống cách điện cần được đánh dấu để phân biệt được chúng thuộc mẫu nào và vị trí của chúng có liên quan đến mẫu nào.

Đoạn giữa dài 20 mm được đánh dấu bằng hai vạch trước khi thử kéo.

5.1.4. Xác định diện tích mặt cắt ngang của lớp cách điện

a) Diện tích mặt cắt của mẫu thử dạng chày

Diện tích mặt cắt của mỗi mẫu thử dạng chày được tính theo kích thước chiều rộng và chiều dày nhỏ nhất của ba phép đo trên mẫu thử giữa hai vạch dấu.

Nếu chiều rộng của mẫu thử không đồng đều thì kích thước chiều rộng cần được đo tại ba vị trí như đã đo chiều dày ở cả hai mặt của mẫu thử, giá trị trung bình của hai số đo sẽ là chiều rộng của mẫu thử ở mỗi vị trí.

Diện tích nhỏ nhất trong ba diện tích tính được sẽ là giá trị để tính toán độ bền kéo.

Phép đo được thực hiện bằng micromet hoặc dụng cụ đo tương tự có áp lực tiếp xúc khi đo không lớn hơn 7 N/cm2. Đối với cao su tự nhiên và cao su tổng hợp áp lực không được lớn hơn 2 N/cm2. Kết quả tính lấy đến hai chữ số thập phân.

b) Diện tích mặt cắt của mẫu thử dạng ống

Ở khoảng giữa của mẫu dùng để chuẩn bị mẫu thử, lấy một mẫu thử để xác định diện tích mặt cắt, A, tính bằng milimét vuông, bằng một trong các phương pháp thử dưới đây. Nếu có nghi ngờ thì dùng phương pháp (b2).

b1) Căn cứ vào kích thước dùng công thức:

![]()

trong đó:

d - giá trị trung bình của chiều dày cách điện (mm) được xác định theo Điều 4, làm tròn đến hai chữ số thập phân;

D - giá trị trung bình đường kính ngoài của mẫu thử (mm) được xác định theo phương pháp thử b) 4.3.2 và làm tròn đến hai chữ số thập phân.

b2) Căn cứ vào khối lượng riêng, khối lượng và chiều dài dùng công thức:

![]()

trong đó:

m - khối lượng của mẫu thử (g) làm tròn đến ba chữ số thập phân;

l - chiều dài mẫu thử, mm, làm tròn đến một chữ số thập phân;

d - khối lượng riêng của mẫu thử (g/cm3) làm tròn đến ba chữ số thập phân.

(Khối lượng riêng phải được đo trên mẫu bổ sung trước khi lão hóa), theo phương pháp trong Điều 11.

c) Đối với mẫu thử lão hóa, việc xác định mặt cắt được thực hiện trước khi xử lý lão hóa.

5.1.5. Xử lý lão hóa

Mỗi lần thử lão hóa được thực hiện trên năm mẫu thử (xem 5.1.2) phù hợp với Điều 6 theo điều kiện quy định trong các tiêu chuẩn cho sản phẩm cụ thể.

5.1.6. Ổn định mẫu thử

Tất cả các mẫu thử có xử lý lão hóa hoặc không xử lý lão hóa đều được giữ ít nhất 3 h trước khi thử kéo ở nhiệt độ t = (23 ± 5) °C, riêng chất cách điện làm bằng PVC được giữ ở t = (23 ± 2) °C.

5.1.7. Trình tự thử kéo

a) Nhiệt độ thử

Phép thử kéo đứt được tiến hành ở nhiệt độ môi trường, mỗi phép thử phải hoàn thành trong 5 min kể từ khi lấy ra khỏi môi trường ổn định.

Đối với vật liệu PVC phép thử được tiến hành ở nhiệt độ (23 ± 2) °C.

b) Khoảng cách giữ các ngàm kẹp của máy kéo đứt và tốc độ dịch chuyển của ngàm kẹp

- Khoảng cách giữa các ngàm kẹp cần xấp xỉ:

34 mm đối với mẫu dạng chày Hình 8;

50 mm đối với mẫu dạng chày Hình 7;

50 mm đối với mẫu dạng ống, ngàm kẹp tự buộc chặt;

85 mm đối với mẫu dạng ống với ngàm kẹp không tự động buộc chặt.

- Tốc độ dịch chuyển khi kéo là (250 ± 50) mm/min, trừ trường hợp mẫu thử là polyetylen có tỷ khối lớn hơn 0,925 g/cm2 ở nhiệt độ 23 °C, tốc độ dịch chuyển là (25 ± 5) mm/min trừ khi cơ sở sản xuất đề nghị tốc độ lớn hơn.

c) Tiến hành đo

Lực kéo đứt và khoảng cách giữa hai vạch dấu khi đứt được xác định trên cùng một mẫu thử.

Trường hợp nếu mẫu bị đứt ở tại ngàm kẹp thì kết quả đó không được tính. Để xác định lực kéo đứt và độ dãn dài khi mẫu đứt, nhất thiết phải có ít nhất bốn kết quả đo, nếu không, việc thử phải tiến hành lại.

5.1.8. Xử lý kết quả

Độ bền kéo đứt được tính bằng tỷ số giữa lực kéo đứt và mặt cắt mẫu thử trước khi kéo.

Độ dãn dài khi đứt được tính bằng độ tăng khoảng cách giữa các vạch dấu sau khi đứt và trước khi kéo, tính bằng phần trăm.

5.2. Hợp chất vỏ bọc

5.2.1. Quy định chung

Các phép thử này nhằm xác định độ dãn dài tương đối và lực kéo đứt với vỏ bọc cáp trong điều kiện sản xuất, và nếu có quy định, sau một hoặc nhiều lần xử lý lão hóa. Xử lý lão hóa được thực hiện trên mẫu thử (phù hợp với 6.1.3 hoặc Điều 15). Mẫu thử được xử lý lão hóa phải ở vị trí kế tiếp với mẫu thử được sử dụng cho phép thử không có lão hóa và phép thử kéo trên mẫu thử được lão hóa và không được lão hóa phải được thực hiện liên tiếp.

5.2.2. Lấy mẫu

Một mẫu thử của cáp hoặc dây dẫn hoặc vỏ bọc được tách ra khỏi cáp, phải tạo được tối thiểu 5 mẫu thử cho thử kéo không lão hóa và một số mẫu thử quy định cho mỗi phép thử kéo sau lão hóa đối với vỏ bọc được quy định trong các tiêu chuẩn cụ thể.

Mẫu có chỉ dẫn không chịu được tác động cơ học không được sử dụng cho phép thử này.

5.2.3. Chuẩn bị mẫu thử

Các mẫu thử được chuẩn bị từ đoạn mẫu của vỏ bọc như quy định đối với cách điện trong 5.1.3, trừ những mẫu có độ dày không nhỏ hơn 0,6 mm. Mẫu thử dạng chày được sử dụng khi có thể.

Nếu vỏ bọc có gân gợn bên trong do dây dẫn gây ra, khi chuẩn bị mẫu dạng chày phải cắt theo hướng gân gợn đó và tách bỏ khỏi cáp rồi làm phẳng mẫu thử bằng cách cắt hoặc mài.

Đối với vỏ bọc bằng PE, chiều dày của mẫu dạng chày không cần giảm xuống 2,0 mm, khi độ dày của vỏ lớn hơn với điều kiện hai mặt của mẫu phải nhẵn.

Khi chuẩn bị mẫu thử dạng ống, tất cả các thành phần phía trong vỏ bọc phải tách bỏ.

5.2.4. Xác định diện tích mặt cắt vỏ bọc

Diện tích mặt cắt của mẫu thử được xác định như phương pháp của cách điện trong 5.1.4 cùng với sửa đổi sau đây đối với mẫu thử dạng ống.

Chiều dày và đường kính vỏ bọc đo như Điều 4 cùng với quy định cụ thể ở 4.2.5 đối với chiều dày và 4.3.2. đối với đường kính, được sử dụng theo phương pháp b1).

Khối lượng riêng được đo trên một mẫu bổ sung của chính vỏ bọc đó theo phương pháp b2).

Nếu vỏ có gân gợn, chỉ sử dụng phương pháp b2).

5.2.5. Xử lý lão hóa

Mỗi lần xử lý lão hóa được thực hiện trên 5 mẫu thử (xem 5.2.2) phù hợp với Điều 6, ở điều kiện quy định theo từng tiêu chuẩn cáp cụ thể.

5.2.6. Ổn định mẫu thử

Ổn định mẫu thử được thực hiện theo 5.1.6.

5.2.7. Trình tự thử kéo

Theo 5.1.7.

5.2.8. Xử lý kết quả

Theo 5.1.8.

6. Phương pháp lão hóa nhiệt

6.1. Lão hóa trong lò khí

6.1.1. Quy định chung

Lão hóa trong lò khí có thể được quy định bằng các tiêu chuẩn cáp cụ thể như:

a) Chuẩn bị mẫu thử (xem 6.1.3);

b) Mẫu của cáp hoàn chỉnh;

c) Tổn hao của thử khối lượng.

Phép thử lão hóa, điểm a) và tổn hao khối lượng c) có thể kết hợp và tiến hành trên cùng một mẫu thử.

6.1.2. Thiết bị

Một lò với khí thổi tự nhiên, hoặc khí thổi bằng máy nén khí. Khí vào lò được thổi qua bề mặt của mẫu thử và thoát ra ở phần trên của lò. Lò phải đảm bảo không ít hơn 8 lần và không quá 20 lần trao đổi toàn bộ lượng khí trong lò trong 1 h ở nhiệt độ lão hóa quy định.

Hai phương pháp đo tốc độ luồng khí trong lò được cho ở 6.4.

Không sử dụng quạt luân chuyển khí ở trong lò.

6.1.3. Trình tự chuẩn bị mẫu thử

Lão hóa được thực hiện trong một hỗn hợp khí và áp suất của khí quyển.

Mẫu thử, như đã quy định ở Điều 5 được treo thẳng đứng ở giữa lò, các mẫu thử cách nhau ít nhất 20 mm. Nếu có một vài mẫu thử dùng để thử tổn hao khối lượng trong lò, thì chúng không được chiếm quá 0,5 % thể tích của lò.

Mẫu thử được giữ trong lò ở nhiệt độ và thời gian quy định trong mỗi tiêu chuẩn cáp cụ thể.

Các hợp chất có thành phần khác nhau không được thử cùng một lúc.

Ngay sau khi kết thúc chu trình lão hóa, các mẫu thử được cho ra khỏi lò và để ở nhiệt độ môi trường, tránh tác động trực tiếp của ánh sáng mặt trời, trong thời gian ít nhất là 16 h. Sau đó phép thử kéo được phép thực hiện theo 5.1.6 và 5.1.7.

6.1.4. Trình tự thử đối với mẫu cáp hoàn chỉnh

Ba mẫu thử của cáp hoàn chỉnh dài khoảng 200 mm liền kề với đoạn mẫu dùng cho phép thử không lão hóa (Điều 5).

Các mẫu thử không được lớn hơn 2 % thể tích của lò. Chúng được treo thẳng đứng ở giữa lò và các mẫu cách nhau ít nhất là 20 mm.

Mẫu được đặt vào lò thử ở nhiệt độ và thời gian đã quy định trong các tiêu chuẩn cáp cụ thể.

Ngay sau khi kết thúc chu trình lão hóa, mẫu được mang ra khỏi lò, và để vào nhiệt độ môi trường, tránh ánh nắng mặt trời chiếu trực tiếp, ít nhất là 16 h.

Ba mẫu của cáp sau đó được tháo dỡ hết vỏ ngoài. Hai mẫu thử của phần cách điện của mỗi lõi (nhiều nhất là 3 lõi) và hai mẫu thử của phần vỏ bọc như quy định ở Điều 5. Như vậy, sẽ có 6 mẫu thử ứng với mỗi lõi và vỏ bọc.

Nếu mẫu thử cần phải cắt hoặc mài để chiều dày không lớn hơn 2 mm thì việc xử lý này phải được tiến hành ở phía vật liệu tiếp giáp cùng chủng loại của cáp hoàn chỉnh, nếu có thể. Nếu các đường gân cần cắt bỏ ở phía vật liệu tiếp giáp khác chủng loại thì lượng cắt bỏ phải là ít nhất.

Sau khi đo diện tích mặt cắt và ổn định lại mẫu, mẫu thử phải chịu kéo theo Điều 5.

6.2. Xử lý lão hóa trong bình khí

Các mẫu thử phù hợp với Điều 5, được đặt trong một bình khí, sao cho các mẫu thử không chạm nhau.

Các mẫu thử không được chiếm quá 1/10 thể tích của bình.

Các hợp chất có thành phần khác nhau không được thử trong cùng một thời gian.

Bình khí chứa đầy khí và khí được chuyển động tự do trong dầu và hơi ẩm với áp suất (0,55 ± 0,02) MPa.

Các mẫu thử được giữ trong bình ở nhiệt độ và thời gian quy định cho từng tiêu chuẩn cáp cụ thể.

Ngay sau khi kết thúc chu trình lão hóa, áp suất trung bình được giảm từ từ tới áp suất khí quyển trong thời gian không nhỏ hơn 5 min để tránh làm rỗ mẫu thử.

Sau đó đưa mẫu thử ra khỏi bình và đặt ở nhiệt độ môi trường, tránh tia nắng trực tiếp của mặt trời, ít nhất là 16 h.

Sau đó phép thử kéo được thực hiện theo 5.1.6 và 5.1.7.

6.3. Xử lý bão hoà trong bình oxy

Các mẫu thử như quy định trong Điều 5 được đặt trong bình ôxy sao cho các mẫu không chạm lẫn nhau. Các mẫu thử không chiếm quá 1/10 thể tích của bình.

Các hợp chất có thành phần khác nhau không được thử cùng một lúc.

Bình được chứa đầy khí ôxy (không ít hơn 97 % ôxy tinh khiết) với một áp suất bằng (2,1 ± 0,07) MPa. Mẫu thử được giữ trong bình ở nhiệt độ và thời gian theo quy định của từng tiêu chuẩn cáp cụ thể.

Ngay sau khi kết thúcc quá trình lão hóa áp suất được giảm từ từ tới áp suất khí quyển trong thời gian không nhỏ hơn 5 min để tránh làm rỗ mẫu thử.

Sau đó mẫu thử được mang ra khỏi bình và để ở nhiệt độ môi trường, tránh tia nắng trực tiếp của mặt trời ít nhất là 16 h.

Sau đó phép thử kéo được thực hiện theo 5.1.6 và 5.1.7.

6.4. Phương pháp đo luồng khí trong lò

6.4.1. Phương pháp I - Phương pháp gián tiếp hay phương pháp tiêu thụ năng lượng

a) Bản chất của phương pháp là lượng không khí qua các lỗ thông gió của lò được xác định bằng cách đo công suất tiêu thụ bổ sung cần thiết để duy trì nhiệt độ trong lò khi lỗ thông gió mở như nhiệt độ khi đóng. Công suất trung bình (P1) cần thiết để duy trì nhiệt độ trong lò ở nhiệt độ lão hóa quy định khi lỗ thông gió mở được xác định trong khoảng thời gian ít nhất là 30 min. Sau đó đóng các lỗ thông gió lại (đóng các lỗ đặt nhiệt kế, nếu cần) và xác định công suất trung bình (P2) cần thiết để duy trì nhiệt độ trong lò ở nhiệt độ trên trong khoảng thời gian tương tự.

Ở đây, điều quan trọng là hiệu giữa nhiệt độ trong lò và môi trường đối với cả hai trường hợp phải như nhau với sai lệch không quá 0,2 °C. Nhiệt độ môi trường đo tại một điểm cách lò 2 m, ở độ cao tương ứng với đáy lò, và cách xa các vật rắn ít nhất 0,6 m.

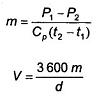

b) Lượng không khí đi qua lò khi lỗ thông gió được mở, xác định theo công thức sau:

trong đó:

Cp - nhiệt lượng riêng của không khí dưới áp suất không đổi (1,003 J/g)

t1 - nhiệt độ môi trường, °C

t2 - nhiệt độ trong lò, °C

m - lượng không khí, g/s

(P1 - P2) - hiệu của công suất tiêu thụ, W

V - luồng không khí, (l/h)

d - khối lượng riêng của không khí trong phòng thí nghiệm trong thời gian thử, g/l.

CHÚ THÍCH: Khối lượng riêng của không khí ở 760 mHg và 20 °C là 1,205 g/l.

Do đó:

Công thức này được áp dụng khi không có không khí đi qua lò, vì vậy tất cả các khe hở phải được bịt kín cẩn thận.

c) Nếu công suất tiêu thụ được đo bằng oátmét, thời gian tính bằng giây được đo bằng đồng hồ bấm giây khi thiết bị nung nóng của lò ở trạng thái đóng mạch thì các chỉ số của oátmét sẽ là từng chỉ số trong mỗi chu trình, giá trị trung bình của các chỉ số công suất nhân với thời gian đo được bằng đồng hồ bấm giây và chia cho tổng thời gian thử (tính bằng giây) là công suất (tính bằng oát) cần thiết để duy trì nhiệt độ trong lò nung không đổi.

d) Khi sử dụng công tơ điện (Wh hoặc kWh) cần lấy chỉ số điện năng tiêu thụ toàn phần chia cho tổng số thời gian thử (tính bằng giờ), nếu sử dụng công tơ điện dùng trong sinh hoạt, do bộ đếm quá lớn không thể đảm bảo độ chính xác khi thử trong khoảng thời gian ngắn cho nên đĩa quay của nó sẽ được sử dụng để xác định công suất tiêu thụ.

Bộ đếm cho hoạt động đến khi vạch dấu trên đĩa ở vị trí đối diện với điểm giữa của cửa sổ, sau đó ngắt điện cho đến khi bắt đầu thử.

Để giảm sai số, thời gian thử phải đủ lớn để cho phép đĩa quay quay đủ 100 vòng và khi kết thúc, vạch dấu phải ở vị trí nhìn thấy được. Tuy nhiên, trên thực tế vạch dấu có thể chệch khỏi vị trí nhìn thấy khi kết thúc phép thử thì cần cộng thêm phần quay quá của đĩa quay. Phép thử bắt đầu và kết thúc phải đồng thời với chu trình đóng, ngắt lò nhiệt (ví dụ tại thời điểm phần tử nhiệt đóng điện bởi cơ cấu điều chỉnh nhiệt).

6.4.2. Phương pháp II - Phương pháp đo trực tiếp và liên tiếp

Mô tả thiết bị

Nguồn khí có áp suất cao được dồn từ hệ thống ống dẫn hoặc một xi lanh khí.

a) Máy điều chỉnh áp suất khí

Một thiết bị để giảm áp suất khí từ thiết bị cung cấp chính đến trị số áp suất thấp cần thiết cho lò.

Thiết bị được lắp đặt một van điều chỉnh để giữ cho áp suất qua lò không đổi.

b) Thiết bị đo luồng khí

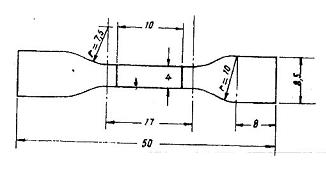

Sử dụng một dụng cụ đo lưu lượng khí thổi qua, xem hình 9, theo nguyên lý đo áp, với:

1 - Một ống quản chuẩn có đường kính trong xấp xỉ 2 mm và có độ dài khoảng 70 mm, đặc tính chỉ ra trên Hình 10, có khả năng khống chế sự luân chuyển không khí trong giới hạn 500 l/h hoặc 600 l/h;

2 - Ống áp kế chứa đầy nước cất với thang đo kép được khắc độ từ 0 mm đến ± 300 mm.

c) Lò nung khí thông thường: là một lò được cách nhiệt, kể cả xung quanh các ống chạy qua phần đáy lò và lỗ thông gió ở phía trên của lò.

CHÚ THÍCH: Hai tính chất dưới đây làm đơn giản việc hiện thực hóa phương pháp và thiết bị thử:

a) Thiết bị đo luồng khí mô tả ở trên được xem như hoàn toàn thực tế, có thể sản xuất và hiệu chỉnh dễ dàng;

b) Như phương pháp đã nêu, việc chấp nhận sự luân chuyển nhẹ nhàng không làm thay đổi sự đồng nhất của nhiệt độ tại các điểm khác nhau trong lò.

7. Thử mất khối lượng đối với cách điện và vỏ bọc PVC

7.1. Thử mất khối lượng đối với cách điện PVC

7.1.1. Thiết bị thử

a) Một lò thử có khí thổi tự nhiên hoặc bằng máy nén khí. Khí thổi vào lò qua bề mặt mẫu thử và thoát ra ở phía trên của lò. Trong lò có từ 8 đến 20 lượng khí được thay đổi toàn bộ trong một giờ ở nhiệt độ được quy định cho thử lão hóa. Nếu không có tranh chấp thì có thể sử dụng lò tuần hoàn khí tự nhiên;

Quạt kiểu quay không được sử dụng trong lò;

b) Một cân phân tích có độ nhạy 0,1 mg;

c) Dụng cụ khoan lỗ cho mẫu thử dạng chày (xem phương pháp thử trong Điều 5);

d) Một bình sấy chứa chất dioxyt sillic hoặc chất tương tự.

7.1.2. Lấy mẫu

Nếu thử khối lượng có kết hợp với thử tính chất cơ (Điều 5), số mẫu thử phải là ba trong số mẫu được lão hóa trong lò khí phù hợp với 6.1.3. Mỗi một mẫu thử được lấy từ một lõi.

Có thể sử dụng ba mẫu thử khác được chuẩn bị từ mỗi lõi phù hợp với Điều 5, nếu không có quy định cho mục đích thử khác và nếu chiều dày của chúng phù hợp với điểm c) của 7.13

Mặt khác, ba mẫu, mỗi mẫu dài khoảng 100 mm của từng lõi hoặc cách điện từ mỗi lõi được chuẩn bị đem thử và một mẫu thử được chuẩn bị từ mỗi lõi theo Điều 5.

7.1.3. Chuẩn bị mẫu thử

a) Các lớp bọc phải được tách ra lõi dẫn điện, lớp bán dẫn phải được tách ra bằng phương pháp cơ khí, không được dùng dung môi;

b) Phép thử được thực hiện đối với:

1 - Mẫu thử dạng chày được minh họa trên Hình 7;

2 - Mẫu thử dạng chày được minh họa trên Hình 8, khi kích thước dây dẫn quá nhỏ;

3 - Mẫu thử dạng ống được thay thế cho dạng chày khi đường kính trong không quá 12,5 mm, với điều kiện là không bị lớp bán dẫn dính trên cách điện. Các đầu ống không được bịt kín.

c) Mẫu thử dạng chày được chuẩn bị như 5.1.3 a) trừ khi mẫu thử có hai mặt phẳng song song với nhau trên suốt chiều dài, chiều dày phải là (1,0 ± 0,2) mm và không đòi hỏi phải đánh vạch dấu.

Mẫu thử dạng ống được chuẩn bị như 5.1.3 b), không cần sử dụng vạch dấu. Tổng diện tích bề mặt của mỗi mẫu thử (xem 7.1.4 a)) không được nhỏ hơn 5 cm2.

d) Với cáp dẹt hai lõi mềm (có rãnh hai bên vỏ cáp) phép thử được tiến hành không cần tách các lõi ra và kết quả được tính như hai mẫu thử dạng ống tách riêng.

7.1.4. Cách tính cho vùng bay hơiA

Diện tích bề mặt A, tính bằng cm2, được xác định trước khi thử mất khối lượng theo các công thức sau:

a) Mẫu dạng ống

Bề mặt A = Mặt bên ngoài + mặt bên trong + mặt cắt

![]()

trong đó:

d - chiều dày trung bình của mẫu thử, mm, lấy đến hai chữ số thập phân nếu d ≤ 0,4 mm và một chữ số thập phân nếu lớn hơn giới hạn trên;

D - đường kính ngoài của mẫu thử, mm, lấy đến hai chữ số thập phân nếu D ≤ 2 mm và một chữ số thập phân nếu lớn hơn giới hạn trên;

l - chiều dài mẫu, mm, lấy đến một chữ số thập phân.

d và D được đo theo quy định trong Điều 4 (4.1 và 4.2) trên một lát mỏng cắt từ đoạn cuối của mẫu thử. Công thức này có thể áp dụng cho các mẫu dạng ống có mặt cắt được trình bày trong Hình 2.

b) Mẫu thử dạng chày có kích thước như Hình 8

![]()

c) Mẫu thử dạng chày có kích thước như Hình 7

![]()

Ở đây d là chiều dày trung bình của mẫu, mm, được xác định như quy định trong 5.1.4 b).

7.1.5. Trình tự thử

a) Mẫu thử được đặt trong bình sấy ít nhất 20 h ở nhiệt độ môi trường. Ngay sau khi lấy ở bình sấy ra, mỗi mẫu thử được cân một cách chính xác đến một chữ số thập phân.

b) Sau đó, ba mẫu thử được cho vào lò (7.1.1) ở áp suất khí quyển với thời gian 7 x 24 h ở nhiệt độ (80 ± 2) °C, nếu không có quy định nào khác, với các điều kiện sau đây:

- Hợp chất có thành phần khác nhau không được thử cùng nhau và trong cùng một lò;

- Các mẫu thử phải được treo ở giữa lò sao cho mỗi mẫu cách nhau ít nhất là 20 mm;

- Mẫu thử không được chiếm 0,5 % thể tích lò.

c) Sau khi xử lý nhiệt, mẫu thử được đặt lại trong bình sấy khoảng 20 h ở nhiệt độ môi trường và mỗi mẫu thử sẽ được cân lại một cách chính xác, tính bằng mg, đến một chữ số thập phân.

Sự khác nhau giữa khối lượng được xác định theo điểm a) và c) của mỗi mẫu được tính và làm tròn đến đơn vị gần nhất, mg.

7.1.6. Xử lý kết quả

Khối lượng bị mất của mỗi mẫu thử được xác định bằng cách chia hiệu số khối lượng trước và sau khi xử lý nhiệt cho diện tích bề mặt của mẫu thử (mg/cm2).

Giá trị giữa của ba kết quả đo trên ba mẫu của mỗi lõi được xác định ở điều trên sẽ là kết quả của khối lượng bị mất của lõi, (mg/cm2).

7.2. Thử mất khối lượng của vỏ bóc PVC

7.2.1. Thiết bị thử (xem 7.1.1)

7.2.2. Mẫu thử

Ba mẫu thử được chuẩn bị theo 7.1.2.

7.2.3. Chuẩn bị mẫu thử

Tất cả thành phần cấu trúc mẫu ở bên dưới hoặc bên trên của vỏ bọc (nếu có) phải được tách bỏ, tránh làm hư hại vỏ bọc và các mẫu thử này được chuẩn bị theo 7.1.3.

7.2.4. Cách tính diện tích bốc hơi, A

Bề mặt bốc hơi phải được tính theo công thức đã cho trong 7.1.4 với một số sửa đổi sau:

Công thức của mẫu dạng ống chỉ được áp dụng trong trường hợp mặt cắt được trình bày trong Hình 3 và Hình 4. Bề mặt bốc hơi bên trong và bên ngoài vỏ bọc của cáp hoặc dây dẫn dẹt sẽ được tính từ kích thước mặt cắt vỏ bọc, tính bằng milimét.

Bên trong của vỏ bọc của cáp dẹt, có rãnh hình chữ V, có thể coi như phẳng để tính toán.

7.2.5. Trình tự thử

Theo 7.1.5

7.2.6. Xử lý kết quả

Theo 7.1.6.

8. Thử nén ở nhiệt độ cao đối với cách điện và vỏ bọc PVC

CHÚ THÍCH: Không thử đối với vỏ bọc và cách điện có chiều dày nhỏ hơn 0,4 mm.

8.1. Thử cách điện PVC

8.1.1. Mẫu thử

Lấy ba mẫu thử liền nhau trong một mẫu của mỗi lõi đem thử có chiều dài 250 mm đến 500 mm. Chiều dài mỗi mẫu thử từ 50 mm đến 100 mm.

Các lõi của dây dẹt không có vỏ bọc, không cần tách ra.

8.1.2. Chuẩn bị mẫu thử

Các mẫu thử được tạo thành theo 8.1.1 nếu có vỏ bọc kể cả lớp bán dẫn phải được tách bỏ bằng phương pháp cơ học. Theo từng chủng loại cáp, mẫu thử có thể có dạng hình tròn hoặc hình quạt.

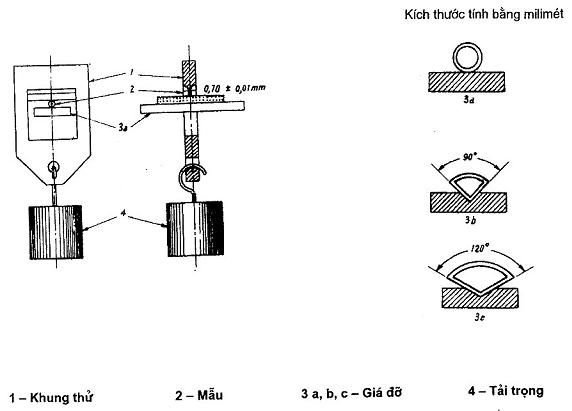

8.1.3. Đặt mẫu thử trong thiết bị thử

Thiết bị tạo lõm được trình bày trên Hình 11, và gồm có một phiến hình chữ nhật với một lưỡi sắc dày (0,07 ± 0,01) mm, có thể nén xuống mẫu thử. Vị trí đặt mẫu thử như Hình 11. Dây dẹt không vỏ bọc được đặt theo mặt phẳng dẹt của chúng. Những mẫu thử có đường kính nhỏ được đặt trên một giá đỡ, không bị cong khi có lực nén của phiến chữ nhật. Những mẫu dạng hình quạt được đặt trên giá đỡ như Hình 11. Lực nén được đặt theo hướng vuông góc với trục của dây. Phiến chữ nhật cũng đặt vuông góc với trục của đây.

8.1.4. Cách tính lực nén

Lực nén F tính bằng niutơn, được tạo bởi phiến chữ nhật đặt trên mẫu thử (kể cả dây tròn và dây hình quạt) được tính theo công thức:

![]()

trong đó:

k là một hệ số được quy định trong các tiêu chuẩn cáp cụ thể. Nếu không có quy định thì:

k = 0,6 đối với dây mềm và cáp mềm;

k = 0,6 đối với lõi có D ≤ 10 mm, đối với cáp đặt cố định;

k = 0,8 đối với lõi có D > 10 mm, đối với cáp đặt cố định;

d - chiều dày trung bình của cách điện;

D - đường kính ngoài của mẫu thử;

d và D đều được tính bằng milimét. Cách đo như trong Điều 4.

Đối với mẫu dạng quạt, D là trị số trung bình đường kính của phần cong của hình quạt, tính bằng milimét được xác định từ ba phép đo, đo bằng thước dây, tại ba vị trí khác nhau trên cụm lõi.

Đối với cáp dẹt không vỏ bọc, lực F được tính gấp hai lần giá trị theo công thức tính F ở trên.

Trong đó D là giá trị trung bình kích thước nhỏ hơn của mẫu được mô tả trong 8.1.1.

Giá trị của lực F có thể được làm tròn xuống không quá 3%.

8.1.5. Đốt nóng mẫu thử có tải

Phép thử được tiến hành trong lò, nhiệt độ không khí trong lò thử được quy định trong các tiêu chuẩn cáp cụ thể.

Mẫu thử có tải không qua đốt nóng sơ bộ được đặt vào vị trí thử trong khoảng thời gian được quy định trong tiêu chuẩn cáp cụ thể. Nếu không có quy định thì thời gian thử là:

- 4 h đối với cáp có điện áp danh định không quá 1,8/3 kV và mặt cắt dây dẫn không vượt quá 35 mm2;

- 6 h cho loại cáp vượt quá giới hạn trên và cho tất cả các loại cáp có điện áp danh định vượt quá 1,8/3 kV.

8.1.6. Làm lạnh cho mẫu thử có tải

Ở thời gian cuối đã quy định (xem 8.1.5) mẫu thử có tải được làm lạnh. Dùng nước lạnh phun lên trên bề mặt mẫu thử tại chỗ có phiến nén.

Mẫu thử được lấy ra khỏi thiết bị khi nó đã được làm lạnh đến nhiệt độ đảm bảo cho cách điện phục hồi nhanh chóng và sau đó sẽ được làm lạnh hơn bằng cách ngâm vào nước lạnh.

8.1.7. Đo vết lõm

Ngay sau khi được làm mát, mẫu thử phải được chuẩn bị để xác định độ sâu vết lõm.

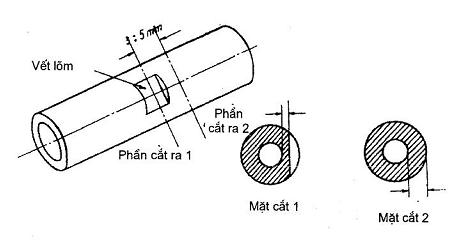

Ruột dẫn điện phải được rút ra khỏi mẫu thử, để lại mẫu thử ở dạng ống.

Một mảnh nhỏ được cắt từ mẫu thử theo hướng trục của lõi, vuông góc với vết lõm như trình bày trên Hình 12.

Mảnh nhỏ của mẫu đã bị cắt được đặt dưới thiết bị đo hiển vi hay máy đo phóng đại sao cho chữ thập của thiết bị đo được điều chỉnh ở điểm sâu nhất của vết lõm và điểm phía ngoài của mẫu đã bị cắt như trình bày ở hình 12.

Các mẫu nhỏ, đường kính ngoài đến 6 mm được cắt ngang ở gần vết lõm như Hình 13 và độ sâu vết lõm được xác định bằng hiệu số của phép đo trên phần cắt 1 và 2, được trình bày trên Hình 13.

Các kết quả đo được tính bằng milimét đến hai chữ số thập phân.

8.1.8. Yêu cầu

Giá trị giữa của độ sâu vết lõm đo được trên ba mẫu thử của mỗi lõi phải nhỏ hơn 50 % giá trị trung bình chiều dày cách điện của mẫu thử (như đã đo được trong 8.1.4).

CHÚ THÍCH: Giá trị 50 % là không tách rời nguyên tắc của công thức đã cho và cũng như vậy với các vật liệu. Kết quả thử có thể hiệu chỉnh bằng hệ số k, không được thay đổi giá trị 50 %.

8.2. Thử vỏ bọc PVC

8.2.1. Lấy mẫu

Đối với vỏ bọc đem thử, lấy ba mẫu thử từ một mẫu có chiều dài từ 250 mm đến 500 mm, sau khi vỏ đã được tách bỏ các lớp bao bọc trong và ngoài (nếu có).

Chiều dài của mỗi mẫu thử từ 50 mm đến 100 mm (giá trị lớn dùng cho mẫu có đường kính lớn).

8.2.2. Chuẩn bị mẫu thử

Từ mỗi mẫu thử như 8.2.1 cắt ra một mảnh chiếm khoảng 1/3 chu vi theo hướng dọc trục của cáp, nếu vỏ bọc không có gân.

Nếu vỏ bọc có gân và số gân lớn hơn 5, mảnh mẫu vẫn được cắt tương tự nhưng các gân cần gọt bỏ.

Nếu vỏ bọc có gân và số gân không quá 5, mảnh mẫu được cắt dọc theo gân để nó chứa ít nhất một rãnh ở giữa trên suốt chiều dài của mẫu thử.

Nếu vỏ bọc áp vào lớp áo giáp hoặc màn chắn kim loại và vì vậy các gân không thể gọt được, thì vỏ bọc không được tách và toàn bộ mẫu cáp được sử dụng làm một mẫu thử.

8.2.3. Vị trí của mẫu thử trên thiết bị thử

Thiết bị tạo lõm cũng giống như đã quy định ở 8.1.3 và trình bày trên Hình 11.

Mảnh thử được đỡ bằng một kẹp kim loại hoặc một ống kim loại, nó có thể được ngoạm chặt theo hướng trục của nó tạo thành giá đỡ ổn định hơn.

Bán kính của kẹp hay ống xấp xỉ bằng một nửa đường kính trong của mẫu thử.

Thiết bị, mảnh mẫu và kẹp, ống đỡ được sắp xếp sao cho kẹp đỡ mảnh mẫu và phiến chữ nhật nén trực tiếp vào bề mặt ngoài của mẫu thử.

Lực tác dụng được đặt theo hướng vuông góc với trục của kẹp đỡ (hoặc cáp nếu mẫu thử là toàn bộ đoạn cáp) và phiến nén cũng vuông góc với trục của kẹp đỡ hoặc ống (hoặc cáp nếu mẫu thử là toàn bộ đoạn cáp).

8.2.4. Cách tính lực nén

Trừ các quy định khác, lực nén F tính bằng niutơn, được tạo bởi phiến nén trên mẫu thử (kể cả lõi tròn cũng như hình quạt) được tính theo công thức sau:

![]()

trong đó:

k là hệ số được quy định trong các.tiêu chuẩn cáp cụ thể. Nếu không có quy định thì lấy là:

k = 0,6 đối với dây mềm và cáp mềm;

k = 0,6 đối với cáp đặt cố định có D ≤ 10 mm;

k = 0,8 đối với cáp đặt cố định có D > 10 mm;

d - chiều dày trung bình của mẫu thử;

D - đường kính ngoài của mẫu thử. Đối với vỏ bọc của lõi dẹt hoặc cáp dẹt là kích thước ngoài nhỏ nhất của mẫu thử;

d và D được tính bằng milimét, cách đo như Điều 4 (4.2 và 4.3) (D là đường kính của đoạn cáp đã cắt mẫu thử);

Giá trị của lực F được làm tròn xuống không quá 3 %.

8.2.5. Đốt nóng mẫu thử có tải

Mẫu thử được đốt bằng phương pháp mô tả ở 8.1.5 trong khoảng thời gian được quy định trong các tiêu chuẩn cáp cụ thể, và nếu không quy định thì thời gian thử là:

- 4 h cho mẫu thử có đường kính ngoài không vượt quá 12,5 mm;

- 6 h cho mẫu thử có đường kính ngoài lớn hơn 12,5 mm.

8.2.6. Làm lạnh mẫu thử có tải

Mẫu thử được làm lạnh bằng phương pháp mô tả ở 8.1.6.

8.2.7. Đo vết lõm

Vết lõm cần đo trên một mảnh nhỏ cắt từ mẫu thử như mô tả ở 8.1.7 và trình bày trên Hình 12

8.2.8. Yêu cầu

Giá trị giữa của độ sâu vết lõm đo được trên ba mẫu thử, phải nhỏ hơn 50 % giá trị trung bình của chiều dày lớp vỏ bọc khi được đo theo 8.2.4.

CHÚ THÍCH: Giá trị 50 % là không tách rời nguyên tắc của công thức đã cho và cũng như vậy với các vật liệu. Kết quả thử có thể hiệu chỉnh bằng hệ số k, không được thay đổi giá trị 50 %.

9. Các phép thử ở nhiệt độ thấp đối với cách điện và vỏ bọc PVC

9.1. Thử uốn ở nhiệt độ thấp đối với cách điện PVC

9.1.1. Quy định chung

Phép thử này được sử dụng chung cho những lõi có mặt cắt tròn, có đường kính ngoài tới 12,5 mm và lõi mặt cắt dạng quạt mà không thể làm thành mẫu dạng chày. Khi có quy định trong tiêu chuẩn cáp cụ thể, phép thử này cũng thực hiện cho mẫu có đường kính lớn hơn. Những mẫu có kích thước lớn hơn phải được thử độ dãn dài đã mô tả trong 9.3.

9.1.2. Lấy mẫu và chuẩn bị mẫu thử

Mỗi lõi đem thử lấy hai mẫu có độ dài thích hợp. Sau khi tách các lớp vỏ bọc, chúng sẽ trở thành mẫu thử.

9.1.3. Thiết bị thử

Thiết bị được giới thiệu cho phép thử này trên Hình 15. Thiết bị gồm một trục xoay và thiết bị dẫn hướng cho mẫu thử. Thiết bị có tính năng tương đương cũng được sử dụng.

Thiết bị này được giữ trong phòng lạnh trước và trong thời gian thử.

9.1.4. Trình tự thử

Mẫu thử được đặt trong thiết bị như Hình 15. Thiết bị cùng mẫu thử được đặt trong phòng lạnh ở nhiệt độ quy định cho một chu kỳ không ít hơn 16 h.

Thời gian này bao gồm cả thời gian cần thiết cho làm lạnh thiết bị.

Nếu thiết bị đã được làm lạnh trước cho phép rút ngắn thời gian thử, nhưng không nhỏ hơn hơn 4 h để mẫu thử đạt tới nhiệt độ thử đã cho.

Nếu thiết bị đã được làm lạnh trước cho phép rút ngắn thời gian thử, nhưng không nhỏ hơn 4 h để mẫu thử đạt tới nhiệt độ thử đã cho.

Nếu thiết bị và mẫu thử đã được làm lạnh trước, mỗi lần làm lạnh 1 h sau khi định vị từng mẫu thử vào thiết bị là đủ.

Ở thời gian cuối làm lạnh, trục xoay được xoay quanh theo điều kiện đã quy định trong 9.1.5, mẫu thử được uốn cong theo đường xoắn quanh trục sát nhau. Trong trường hợp mẫu thử dạng quạt, phần lưng tròn của mẫu thử phải được tiếp xúc với trục quay.

Sau đó, mẫu thử quấn trên trục xoay được giữ cho đến khi đạt được nhiệt độ môi trường.

9.1.5. Điều kiện thử

Nhiệt độ làm lạnh và nhiệt độ thử được quy định cho từng loại hợp chất PVC trong từng tiêu chuẩn cáp cụ thể.

Đường kính của trục xoay bằng 4 đến 5 lần đường kính mẫu thử (xem bảng dưới).

Trục được quay đều với tốc độ một vòng trong 5 s và số vòng được quy định trong bảng sau:

Đường kính của mẫu thử, mm | Số vòng |

Đến và kể cả 2,5 | 10 |

trên 2,5 đến 4,5 | 6 |

trên 4,5 đến 6,5 | 4 |

trên 6,5 đến 8,5 | 3 |

trên 8,5 đến 12,5 | 2 |

Đường kính của mỗi mẫu thử được đo bằng calip cũng như thước dây. Đối với mẫu thử hình quạt, trục nhỏ được coi là tương đương với đường kính để xác định đường kính trục quấn và số vòng.

Đối với dây dẹt, đường kính trục quấn được dựa vào kích thước nhỏ hơn của mẫu thử mà nó được quấn lên với trục nhỏ hơn vuông góc với trục quấn.

9.1.6. Yêu cầu

Ở giai đoạn cuối của trình tự được trình bày ở 9.1.4, mẫu thử được xem xét khi vẫn còn quấn trên trục quấn. Cách điện của cả hai mẫu thử không được có vết rạn, nứt khi được xem xét bằng mắt thường không qua phóng đại.

9.2. Thử uốn ở nhiệt độ thấp đối với vỏ bọc bằng PVC

9.2.1. Quy định chung

Phép thử này được thực hiện đối với cáp có đường kính ngoài đến 12,5 mm, và đối với cáp dẹt, chiều rộng đến 20 mm. Nếu có quy định trong tiêu chuẩn cáp cụ thể thì phép thử cũng được thực hiện với kích thước lớn hơn.

Tuy nhiên, mẫu thử có đường kính lớn hơn phải chịu phép thử độ dãn dài được mô tả ở 9.4.

9.2.2. Lấy mẫu và chuẩn bị mẫu thử

Đối với mỗi vỏ bọc đem thử, lấy hai mẫu thử có độ dài thích hợp.

Trước khi thử, các lớp bao bọc phải tách ra khỏi vỏ bọc.

9.2.3. Thiết bị, trình tự và điều kiện thử

Tương tự như 9.1.3, 9.1.4 và 9.1.5.

Với cáp có áo giáp hoặc ruột dẫn đồng trục dưới lớp vỏ bọc, đường kính của trục quấn được quy định trong từng tiêu chuẩn cáp cụ thể.

9.2.4. Yêu cầu

Ở giai đoạn cuối của trình tự ở 9.1.4, mẫu thử được xem xét khi vẫn ở trên trục quấn. Cả hai mẫu thử không được rạn, nứt khi xem xét bằng mắt thường không qua khuyếch đại.

9.3. Thử độ dãn dài ở nhiệt độ thấp đối với cách điện PVC

9.3.1. Quy định chung

Phép thử này được thực hiện đối với lõi không chịu phép thử uốn như đã quy định ở 9.1.1.

9.3.2. Lấy mẫu

Mỗi lõi đem thử lấy hai mẫu có chiều dài thích hợp.

9.3.3. Chuẩn bị mẫu thử

Sau khi tách bỏ lớp bọc bên ngoài, lớp cách điện được cắt mở theo hướng trục và tách bỏ ruột dẫn điện hoặc lớp bán dẫn (nếu có).

Lớp cách điện không cần gọt, cắt, nếu chiều dày quy định không vượt quá 2,0 mm.

Những mẫu có chiều dày vượt quá giới hạn này cần phải gọt, cắt tạo thành mẫu có độ dày theo quy định, không được gây quá nóng. Sau khi cắt hoặc gọt, độ dày mẫu thử không được nhỏ hơn 0,8 mm.

Tất cả mẫu thử được đặt ở nhiệt độ môi trường ít nhất là 16 h.

Sau bước chuẩn bị trên, ba mẫu thử dạng chày của mỗi mẫu phù hợp với Hình 7 hoặc nếu cần thiết là Hình 8, được dùi lỗ theo hướng dọc trục của mỗi mẫu. Nếu có thể hai mẫu dạng chày được dùi lỗ sát nhau. Đối với lõi dạng quạt, mẫu thử dạng chày được dùi thủng ra phía “lưng” của lõi.

Những mẫu dạng chày được vạch dấu theo 5.1.3 b), nếu thiết bị được sử dụng cho phép đo trực tiếp khoảng cách giữa các vạch dấu trong quá trình thử.

9.3.4. Thiết bị thử

Phép thử được thực hiện trên một thiết bị kéo đi cùng một thiết bị làm lạnh hoặc trên một thiết bị kéo đặt trong buồng làm lạnh.

Khi sử dụng chất lỏng làm tác nhân làm lạnh thì thời gian làm lạnh không được ít hơn 10 min ỏ nhiệt độ quy định.

Khi làm lạnh trong không khí, thời gian làm lạnh cho mẫu thử cùng thiết bị thử ít nhất là 4 h. Nếu thiết bị thử được làm lạnh trước thì cho phép giảm xuống 2 h và nếu cả thiết bị thử và mẫu thử đều được làm lạnh trước thì thời gian làm lạnh sau khi mẫu thử đã được gắn trên thiết bị thử không được nhỏ hơn 30 min.

Nếu sử dụng hỗn hợp lỏng để làm lạnh, hỗn hợp này không được làm hư hại vật liệu cách điện và vỏ bọc.

Thiết bị đo cần cho phép đo trực tiếp khoảng cách giữa hai vạch dấu trong quá trình thử dãn dài. Song cũng có thể sử dụng một thiết bị đo độ dịch chuyển giữa hai má kẹp của mẫu thử.

CHÚ THÍCH: Hỗn hợp làm lạnh cho PVC là hỗn hợp của rượu etylic hoặc metylic với CO2 dạng rắn.

9.3.5. Trình tự thử

Má kẹp của thiết bị kéo là loại không tự căng và mẫu thử dạng chày được kẹp chặt hết chiều dài má kẹp đã được làm lạnh trước.

- Khoảng trống giữa các má kẹp cần khoảng 30 mm đối với cả hai loại mẫu dạng chày nếu dùng phương pháp đo trực tiếp khoảng cách giữa các vạch dấu trong quá trình thử.

- Nếu dùng phương pháp đo độ dịch chuyển của các má kẹp, khoảng trống giữa các má kẹp phải là (30 ± 0,5) mm đối với mẫu thử dạng chày phù hợp với Hình 7 và (22 ± 0,5) mm đối với mẫu thử dạng chày phù hợp Hình 8.

Tốc độ di chuyển của các má kẹp của máy kéo dãn là (25 ± 5) mm/min.

Nhiệt độ thử được quy định đối với từng tiêu chuẩn cáp cụ thể.

Độ dãn dài tương đối được xác định bằng cách đo khoảng cách giữa các vạch dấu hoặc giữa các má kẹp trong khoảng mẫu bị kéo đứt.

9.3.6. Kết quả và yêu cầu

Độ dãn dài là độ tăng khoảng cách giữa các vạch dấu so với khảng cách ban đầu là 20 mm (hoặc 10 mm nếu mẫu dạng chày như Hình 8) và được tính bằng phần trăm của khoảng cách này.

Nếu sử dụng phương pháp đo khoảng cách giữa các má kẹp, thì độ tăng của khoảng cách này so với khoảng cách ban đầu (30 mm đối với mẫu phù hợp với Hình 7 và 22 mm đối với mẫu phù hợp với Hình 8). Mẫu thử phải được xem xét trước khi bỏ mẫu thử ra khỏi thiết bị thử. Nếu mẫu thử tuột ra khỏi má kẹp, kết quả bị bác bỏ. Ít nhất phải có ba kết quả thử để xác định độ dãn dài, nếu không, phải tiến hành thử lại.

Nếu không có quy định nào khác thì các kết quả thử không được nhỏ hơn 20 %.

Khi có tranh chấp, phải sử dụng phương pháp vạch dấu.

9.4. Thử độ dãn dài ở nhiệt độ thấp đối với vỏ bọc PVC

9.4.1. Quy định chung

Phép thử này được thực hiện đối với vỏ bọc của cáp không chịu phép thử uốn như đã quy định ở 9.2.1.

9.4.2. Lấy mẫu

Mỗi vỏ cáp đem thử được lấy hai mẫu có chiều dài thích hợp.

9.4.3. Chuẩn bị mẫu thử

Sau khi tách bỏ lớp bao bọc, vỏ bọc được cắt mở theo phương dọc trục, sau đó tách lõi và các phần bên trong nếu có.

Đối với cáp có ruột dẫn đồng trục hoặc áo giáp, một mảnh vỏ được cắt theo vết hằn do các phần kim loại tạo nên.

Vỏ bọc không cần gọt nhẵn nếu độ dày của nó không quá 2,0 mm. Mẫu thử có độ dày vượt quá giới hạn này phải được cắt hoặc gọt để tạo thành mẫu có độ dày thích hợp. Chú ý tránh gây quá nóng.

Sau khi đã cắt hoặc gọt, chiều dày không được nhỏ hơn 0,8 mm. Tất cả các mảnh vỏ được đặt trong nhiệt độ môi trường ít nhất là 16 h.

Sau khi chuẩn bị, ba mẫu dạng chày từ mỗi mẫu phù hợp Hình 7 hoặc Hình 8 được tạo lỗ theo hướng trục của mẫu. Nếu có thể hai mẫu dạng chày được tạo lỗ trùng nhau.

Những mẫu dạng chày được vạch dấu theo 5.1.3 b) nếu sử dụng thiết bị cho phép đo trực tiếp khoảng cách giữa các vạch dấu trong quá trình thử.

9.4.4. Thiết bị

Như 9.3.4.

9.4.5. Trình tự và điều kiện thử

Như 9.3.5.

9.4.6. Kết quả và yêu cầu

Như 9.3.6.

9.5. Thử tác động ở nhiệt độ thấp đối với cách điện và vỏ bọc PVC

9.5.1. Quy định chung

Thử tác động lạnh được thực hiện đối với vỏ bọc PVC của cáp các loại, không phân biệt chủng loại cách điện của lõi và cách điện PVC của dây dẫn và dây dẹt không có vỏ bọc PVC nếu có quy định trong các tiêu chuẩn của cáp cụ thể.

Cách điện PVC của cáp có vỏ bọc không chịu tác động trực tiếp của phép thử tác động lạnh.

9.5.2. Lấy mẫu và chuẩn bị mẫu thử

Lấy ba mẫu thử của một đoạn cáp hoàn chỉnh, mỗi mẫu thử có chiều dài ít nhất bằng 5 lần đường kính cáp với chiều dài tối thiểu của mỗi mẫu thử là 150 mm.

Tất cả các phần bao bọc bên ngoài phải được tách bỏ.

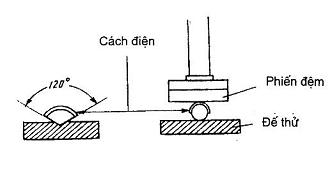

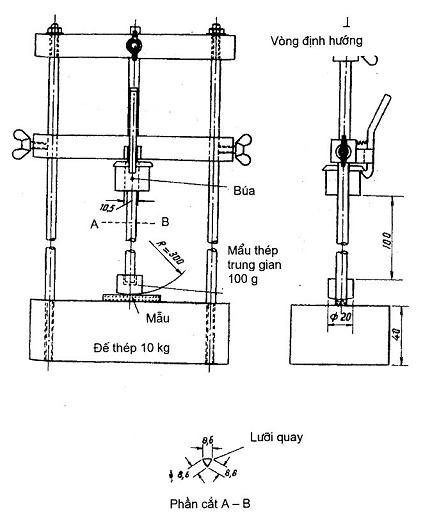

9.5.3. Thiết bị thử

Thiết bị sử dụng cho phép thử được trình bày trên Hình 16. Thiết bị được đặt trên đệm cao su xốp dày khoảng 40 mm và được đặt trong phòng lạnh trước và trong quá trình thử.

9.5.4. Điều kiện thử

Nhiệt độ thử đối với hợp chất PVC phải được quy định trong các tiêu chuẩn cáp cụ thể. Đối với cáp điện lực, khối lượng của búa để thử được cho trong bảng sau:

Đường kính ngoài, mm | Trọng lượng búa, g | |

Trên | Đến và kể cả | |

- | 4,0 | 100 |

4,0 | 6,0 | 200 |

6,0 | 9,0 | 300 |

9,0 | 12,5 | 400 |

12,5 | 20,5 | 500 |

20,0 | 30,0 | 750 |

30,0 | 50,0 | 1000 |

50,0 | 75,0 | 1250 |

75,0 | - | 1500 |

Đối với dây dẫn mềm, cáp mềm và cáp thông tin khối lượng búa để thử cho trong bảng sau:

Đường kính ngoài, mm | Trọng lượng búa, g | |

Trên | Đến và kể cả | |

Đối với cáp dẹt | 100 | |

- | 6,0 | 100 |

6,0 | 10,0 | 200 |

10,0 | 15,0 | 300 |

15,0 | 25,0 | 400 |

25,0 | 35,0 | 500 |

35,0 | - | 600 |

Đường kính ngoài được đo bằng calip hoặc thước đo.

Đối với dây và cáp dẹt, phép thử được thực hiện trên trục nhỏ, vuông góc với đế thép.

9.5.5. Trình tự thử

Thiết bị thử cùng mẫu thử được đặt cạnh nhau trong buồng lạnh và giữ ở nhiệt độ quy định. Buồng lạnh phải đảm bảo lạnh ít nhất là 16 h, kể cả thời gian làm lạnh thiết bị thử. Nếu thiết bị thử được làm lạnh trước thì cho phép giảm thời gian thử nhưng không ít hơn 1 h để đảm bảo mẫu thử đạt tới nhiệt độ quy định.

Khi kết thúc giai đoạn thử, các mẫu thử lần lượt đặt vào vị trí như đã chỉ ra trên Hình 16 và búa thử được phép rơi xuống từ độ cao 100 mm.

Trước khi kiểm tra, xem xét cách điện của cáp hay dây dẫn không có vỏ bọc, mẫu thử được phép ổn định lại đến nhiệt độ môi trường.

Cách điện được kiểm tra sau khi mẫu thử đã được xoắn lại, khi duỗi thẳng cần qua một góc bằng 360 °C đối với mỗi 100 mm chiều dài. Nếu có thể, cách xoắn như vậy cũng áp dụng để kiểm tra đối với vỏ bọc.

Trước khi kiểm tra xem xét vỏ bọc của cáp và dây dẫn có vỏ bọc, mẫu thử cũng phải đưa về ổn định ở nhiệt độ môi trường sau đó ngâm vào nước nóng, vỏ bọc sau đó được cắt ra theo hướng trục của cáp.

Sau đó kiểm tra phía trong và phía ngoài của vỏ bọc và cách điện. Cách điện của cáp và dây dẫn có vỏ bọc chỉ cần kiểm tra ở phía ngoài.

9.5.6. Yêu cầu

Ba mẫu thử không có vết nứt khi kiểm tra bằng mắt thường không có kính phóng đại.

Nếu chỉ có một mẫu có vết nứt, phép thử phải lặp lại với ba mẫu khác, nếu không có mẫu nào bị nứt thì đạt yêu cầu. Nếu bất cứ một mẫu nào bị nứt thì đoạn cáp đó được coi là không đạt yêu cầu thử nghiệm.

10. Thử khả năng kháng nứt đối với cách điện và vỏ bọc PVC

10.1. Thử sốc nhiệt đối với cách điện PVC

10.1.1. Lấy mẫu

Mỗi lõi đem thử lấy hai mẫu có chiều dài thích hợp cách nhau ít nhất 1 m, lớp bọc bên ngoài cách điện, nếu có, phải được tách ra.

10.1.2. Chuẩn bị mẫu thử

Mẩu mẫu thử được chuẩn bị theo một trong ba cách sau:

a) Đối với lõi có đường kính ngoài không vượt quá 12,5 mm, mỗi mẫu thử phải gồm có cả lõi.

b) Đối với lõi có đường kính ngoài vượt quá 12,5 mm và độ dày cách điện không vượt quá 5 mm, và đối với tất cả lõi dạng quạt, mỗi một mẫu thử phải gồm có một mảnh tạo từ cách điện, có độ rộng ít nhất bằng 1,5 lần chiều dày của nó, nhưng không nhỏ hơn 4 mm.

Mảnh cách điện được cắt dọc theo trục của ruột dẫn điện. Trong trường hợp dây dạng hình quạt, mảnh sẽ được cắt ở ngoài phần ‘‘lưng” của lõi.

c) Đối với lõi có đường kính ngoài vượt quá 12,5 mm và chiều dày phần bao bọc vượt quá 5,0 mm, mỗi mẫu thử phải gồm có một mảnh tương tự điểm b) sau đó được gọt và cắt (tránh gây nhiệt) bề mặt ngoài, để có độ dày 4,0 mm đến 5,0 mm. Chiều dày này được đo trên phần dày hơn của mảnh mẫu và có độ rộng ít nhất bằng 1,5 lần chiều dày.

10.1.3. Quấn mẫu thử trên trục quấn

Mẫu thử được quấn căng và cố định ở nhiệt độ môi trường, trên một trục quấn tạo thành một vòng kín. Đường kính của trục và số vòng được cho như sau:

a) Bảng thứ nhất bên dưới, đối với mẫu thử chuẩn bị như 10.1.2 a), đối với cáp dẹt và dây, đường kính trục quấn phụ thuộc vào kích thước nhỏ của dây, mà khi quấn trục nhỏ này sẽ vuông góc với trục quấn;

b) Bảng thứ hai bên dưới, đối với mẫu thử được chuẩn bị như 10.1.2 b) và 10.1.2 c). Trong trường hợp này bề mặt trong của mẫu thử được tiếp xúc với trục quấn.

Đường kính của mẫu thử, mm | Đường kính trục quấn, mm | Số vòng |

Đến và kể cả 2,5 | 5 | 6 |

lớn hơn 2,5 đến và kể cả 4,5 | 9 | 6 |

lớn hơn 4,5 đến và kể cả 6,5 | 13 | 6 |

lớn hơn 3,5 đến và kể cả 9,5 | 19 | 4 |

lớn hơn 9,5 đến và kể cả 12,5 | 40 | 2 |

Độ dày của mẫu thử, mm | Đường kính trục quấn, mm | Số vòng |

Đến và kể cả 1 | 2 | 6 |

lớn hơn 1 đến và kể cả 2 | 4 | 6 |

lớn hơn 2 đến và kể cả 3 | 6 | 6 |

lớn hơn 3 đến và kể cả 4 | 8 | 6 |

lớn hơn 4 đến và kể cả 5 | 10 | 6 |

Để áp dụng các bảng trên, đường kính và chiều dày của mẫu thử được đo bằng calip hoặc các dụng cụ đo thích hợp.

10.1.4. Đốt nóng và kiểm tra

Mỗi mẫu thử quấn trên lõi quấn được đặt trong một lò khí đã được làm nóng trước đến nhiệt độ được quy định trong tiêu chuẩn cáp cụ thể, nếu không có quy định thì đến (150 ± 3) °C và duy trì nhiệt độ đó trong 1 h. Sau đó mẫu thử được đưa trở lại nhiệt độ môi trường và được kiểm tra khi vẫn còn quấn trên trục quấn.

Mẫu thử không được rạn, nứt khi được kiểm tra bằng mắt thường.

10.2. Thử sốc nhiệt đối với vỏ bọc PVC

10.2.1. Lấy mẫu

Mỗi vỏ bọc lấy hai mẫu có chiều dài thích hợp cách nhau ít nhất 1 m.

Các lớp bọc bên ngoài được tách ra.

10.2.2. Chuẩn bị mẫu thử

a) Đối với vỏ bọc có đường kính ngoài không vượt quá 12,5 mm, mỗi mẫu thử phải gồm có một mẩu cáp.

b) Đối với vỏ có đường kính ngoài vượt quá 12,5 mm, và có chiều dày vỏ bọc không vượt quá 5,0 mm và đối với vỏ cáp dùng cách điện polyetylen mỗi mẫu thử phải gồm có một mảnh vỏ có độ rộng ít nhất bằng 1,5 lần chiều dày của nó nhưng không nhỏ hơn 4 mm. Mảnh vỏ được cắt dọc theo trục của cáp.

c) Đối với vỏ bọc có đường kính ngoài vượt quá 12,5 mm, và có chiều dày vỏ bọc vượt quá 5,0 mm mỗi mẫu thử phải gồm có một mảnh vỏ phù hợp với điểm b), và sau khi gọt hoặc cắt (tránh gây nhiệt) trên bề mặt ngoài, để có chiều dài từ 4 mm đến 5 mm, chiều dày được đo ở phần dày hơn của mảnh vỏ, mảnh vỏ có độ rộng ít nhất bằng 1,5 lần chiều dày.

d) Đối với cáp dẹt, nếu độ rộng của cáp không quá 12,5 mm, mỗi mẫu thử phải có một mẩu cáp hoàn chỉnh. Nếu độ rộng cáp hơn hơn 12,5, mỗi mẫu thử phải gồm có một mảnh được cắt từ vỏ bọc như quy định trong điểm b).

10.2.3. Quấn mẫu thử trên trục quấn

Mỗi mẫu thử được quấn căng và cố định ở nhiệt độ môi trường trên trục quấn tạo thành một vòng kín. Đường kính của trục quấn và số vòng được cho ở 10.1.3 a) đối với mẫu thử chuẩn bị theo 10.2.2 a) và 10.1.3 b) đối với mẫu thử được chuẩn bị theo 10.2.2 b) và 10.2.2.c).

Đường kính và chiều dày của mẫu thử phải được đo bằng calip hoặc dụng cụ đo thích hợp.

10.2.4. Đốt nóng và kiểm tra

Như 10.1.4.

11. Phương pháp xác định khối lượng riêng của hợp chất nhiệt dẻo và đàn hồi

11.1. Phương pháp chung

11.1.1. Thiết bị thử

- Cồn có nồng độ phân tích hoặc dung dịch thích hợp khác có khối lượng riêng dưới 1 g/ml;

- Dung dịch kẽm clorua có khối lượng riêng bằng hoặc lớn hơn 1 g/ml;

- Nước cất;

- Thiết bị gia nhiệt;

- Dụng cụ đo tỷ khối nước được chuẩn ở 23 °C;

- Dụng cụ đo nhiệt độ với độ chia 0,1;

- Xilanh trộn.

11.1.2. Trình tự

11.1.2.1. Cắt một mẫu từ vỏ bọc hoặc cách điện đem thử vuông góc với trục của ruột dẫn và cắt nhỏ thành các mẩu mỏng, dài từ 1 mm đến 2 mm, khối lượng riêng được xác định bằng cách cho mẫu ngâm trong một chất lỏng, không có phản ứng với vật liệu được thử.

Những dung dịch có thể thích hợp:

- Đối với khối lượng riêng nhỏ hơn 1 g/ml, hỗn hợp dung dịch cồn và nước;

- Đối với khối lượng riêng là 1 g/ml và cao hơn, hỗn hợp dung dịch kẽm clorua và nước.

11.1.2.2. Ba mẫu thử của một mẫu được ngâm trong dung dịch ở nhiệt độ (23 ± 0,1) °C, tránh sủi bọt. Nước cất được bổ sung vào dung dịch cho đến khi mẫu thử chìm hẳn trong dung dịch trong một xilanh trộn. Hỗn hợp lỏng phải được giữ ở nhiệt độ quy định.

Khối lượng riêng của hỗn hợp lỏng được đo bằng dụng cụ đo tỷ lệ khối và lấy đến ba chữ số thập phân. Khối lượng riêng xác định được chính là khối lượng riêng của mẫu đem thử.

11.2. Phương pháp picnometer (phương pháp tham khảo)

11.2.1. Thiết bị

Gồm có:

- Một cân cân bằng có cấp chính xác 0,1 mg;

- Một đĩa cân hoặc một vật hỗ trợ cân bằng khác;

- Một cốc thử có dung tích 50 ml;

- Một bể dung dịch có bộ khống chế nhiệt.

11.2.2. Mẫu thử

Mẫu thử phải tạo thành từ cách điện hoặc vỏ bọc đã sạch. Khối lượng của mẫu không nhỏ hơn 1 g và không lớn hơn 5 g. Mẫu thử được cắt nhỏ từ mẫu cách điện hoặc vỏ bọc.

Các ống nhỏ của cách điện hoặc vỏ bọc phải cắt theo chiều dọc thành hai hay nhiều phần để tránh bao bọc bởi bọt khí.

11.2.3. Điều kiện

Mẫu phải được đặt ở nhiệt độ môi trường (23 ± 2) °C.

11.2.4. Trình tự thử

Sau khi cân cốc thử (ở trạng thái khô và không có gì bên trong), cân một lượng mẫu thích hợp đặt trong cốc thử. Sau đó đổ dung dịch cồn 96 % vào cốc thử để ngâm mẫu, đồng thời hút hết không khí chứa trong mẫu bằng cách, ví dụ như: sử dụng một bơm chân không gắn vào cốc thử, được đặt trên một lò sấy, sau đó cho bơm ngừng hoạt động rồi đưa cốc thử cùng dung dịch đặt vào một bể chất lỏng để ổn định nhiệt về (23 ± 0 5) °C, cốc thử phải chứa dung dịch cồn đến giới hạn dung lượng quy định. Lau khô và cân toàn bộ chúng. Sau đó đổ hết dung dịch và mẫu ra rồi đổ dung dịch lại đến giới hạn quy định và cân khối lượng của cốc thử cùng dung dịch ở nhiệt độ (23 ± 0,5) °C.

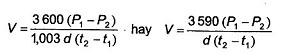

11.2.5. Cách tính

Khối lượng riêng của cách điện và vỏ bọc được tính như sau:

Khối lượng riêng ở 23 °C

trong đó:

m - khối lượng riêng của mẫu, g

m1 - khối lượng dung dịch đổ vào cốc thử, g

m2 - khối lượng dung dịch đổ vào cốc thử khi có chứa mẫu, g

d - khối lượng riêng dung dịch ngâm ở 23 °C

Đối với cồn 96 %, d = 0,7988 g/cm3 ở 23 °C.

11.2.6. Hiệu chỉnh cho PE có chất phụ gia

Những chất nhuộm mầu hữu cơ và chống oxy hóa thường được sử dụng với số lượng không đáng kể cho nên không cần tính đến trong phép thử. Tuy nhiên, khi có các chất phụ gia khác như chất khoáng được sử dụng với lượng đáng kể thì cần hiệu chỉnh cho thích hợp. Việc này được thực hiện bằng cách xác định bản chất và số lượng phụ gia thêm vào trên một thiết bị cơ khí tin cậy và sử dụng công thức:

trong đó:

d = khối lượng riêng của PE (giá trị đã hiệu chỉnh), g/cm3

dc = khối lượng riêng đo được của PE, g/cm3

dF = khối lượng riêng của phụ gia (giá trị đo được), g/cm3

m = khối lượng của PE, g (hiệu của mc và mF)

mc = khối lượng của hợp chất PE, g (giá trị đo được)

mF = khối lượng chất phụ gia, g (giá trị đo được)

Đối với hợp chất chứa tro, hiệu chỉnh được tính theo công thức:

![]()

trong đó:

CB - giá trị phần trăm của tro.

12. Đo chỉ số chảy mềm của PE chịu nhiệt

12.1. Phần giới thiệu

Chỉ số chảy mềm (MFI) của PE và hợp chất PE là lượng vật liệu bị chảy ra trong 2,5 min hoặc 10 min ở 190 °C qua một khuôn quy định dưới tác động của một tải được xác định bằng phương pháp sử dụng. Thiết bị và trình tự thử dưới đây được trích từ ISO 1133.

CHÚ THÍCH 1: Chỉ số chảy mềm này không áp dụng cho PE cháy chậm;

CHÚ THÍCH 2: Đối với những chỉ số chảy mềm nhỏ hơn 0,15, phương pháp thử được mô tả trong ISO 1133 có thể được sử dụng để thay thế.

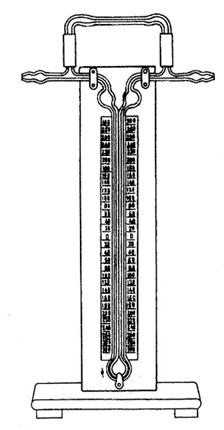

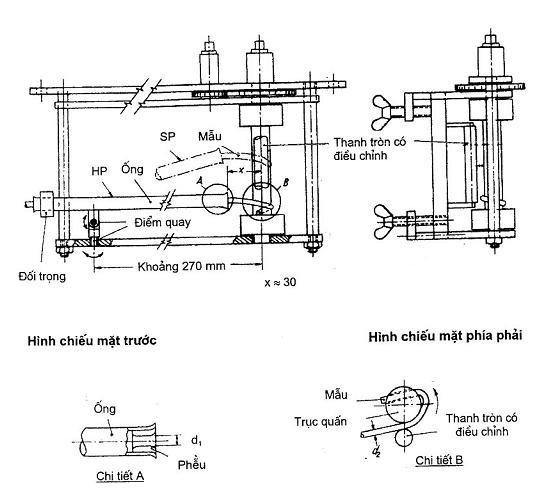

12.2. Thiết bị

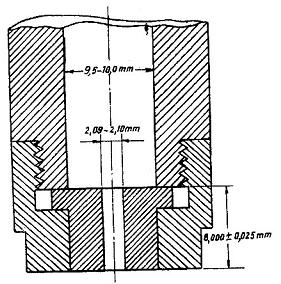

12.2.1. Thiết bị được trình bày trong Hình 17. PE được đặt trong một xilanh kim loại thẳng đứng, được đùn qua một cái khuôn nhờ một pittông trong điều kiện nhiệt độ khống chế. Tất cả bề mặt của thiết bị tiếp xúc với vật liệu thử phải có độ bóng cao.

Thiết bị gồm có:

a) Xylanh thép

Xylanh được đặt ở vị trí thẳng đứng và làm việc thích hợp ở nhiệt độ 190 °C. Xylanh có độ dài ít nhất là 115 mm với đường kính trong giữa 9,5 mm và 10 mm và tuân theo các yêu cầu của 12.2.1 b).

Đế của xylanh phải được cách nhiệt, nếu phần kim loại hở ra quá 4 cm2 và vật liệu cách nhiệt sử dụng là polytetrafluoetylen (có độ dày khoảng 3 mm) để tránh dính vật liệu đùn.

b) Pittông rỗng bằng thép

Pittông rỗng bằng thép có chiều dài ít nhất như chiều dài xylanh. Trục của pittông và xylanh trùng nhau và chiều dài của pittông tối đa là 135 mm. Chiều dài của quả pittông là (6,35 ± 0,10) mm. Đường kính của quả pittông nhỏ hơn đường kính trong của xylanh ở tất cả các điểm làm việc là (0,075 ± 0,015) mm. Đối với cách tính tải như 12.2.1 c), đường kính này được chấp nhận đến ± 0,025 mm.

Đỉnh dưới cùng của quả pittông có bán kính 0,4 mm và đỉnh trên cùng của quả pittông có mép vát.

Phía trên quả pittông, đường kính của pittông được giảm xuống còn 9 mm. Có thể bổ sung một cái nấm trên đỉnh để hỗ trợ cho tải chuyển động nhưng phải đảm bảo cho pittông được cách nhiệt với tải này.

a) Tải di chuyển trên đỉnh pittông

Khối lượng của tải và pittông được tính như lực P:

P = 21,2 N theo phương pháp A của ISO 1133

P = 49,1 theo phương pháp C của ISO 1133.

d) Lò nhiệt

Lò nhiệt dùng để duy trì nhiệt độ 190 °C ± 0,5 °C cho polyetylen trong xylanh. Trong lò phải có bộ tự động khống chế nhiệt.

e) Thiết bị đo nhiệt độ

Một thiết bị đo nhiệt độ được đặt trong khuôn kín. Thiết bị đo nhiệt độ cho phép đo chính xác đến ± 0,1 °C.

f) Khuôn

Khuôn có chiều dài (8,000 ± 0,025) mm, được làm từ thép, đường kính trong giữa 2,090 mm và 2,100 mm đồng đều theo chiều dài xylanh với sai lệch ± 0,005 mm được mô tả trên Hình 18.

Khuôn không được nhô ra ngoài đế của xylanh.

g) Cân

Cân chính xác đến ± 0,0005 g.

12.3. Mẫu thử

Mẫu thử có nhiều dạng, nhưng sao cho có thể đưa vào xylanh, như dạng các viên nhỏ, dạng bột, các mẫu giống nhau.

Những mẫu có kích thước lớn cần được cắt thành hình lập phương mỗi cạnh 3 mm.

12.4. Làm sạch và bảo dưỡng thiết bị

Thiết bị được làm sạch sau mỗi lần thử. Không sử dụng chất mài mòn hoặc vật liệu có thể làm hư hỏng bề mặt của pittông, xylanh hay khuôn trong khi hoạt động hoặc trong khi thao tác trên một số phần của thiết bị.

Chất dung môi thích hợp để làm sạch thiết bị thường dùng là xylen, tetrahydronaphatalen hoặc dầu không mùi. Pittông được làm sạch khi còn nóng bằng vải được ngâm trong dung môi. Khuôn được làm sạch bằng bàn chải thích hợp rồi sau đó ngâm trong dung môi đun sôi.

Nên bảo dưỡng thường kỳ, ví dụ mỗi tuần một lần đối với dụng cụ sử dụng ổn định, các phiến ngăn cách, phiến đỡ khuôn, nếu lấy ra được và xylanh phải được làm sạch.

12.5. Phương pháp A trong ISO 1133

Phương pháp A thích hợp để xác định MFI cho một mẫu PE có MFI chưa xác định.

Trình tự thử

Thiết bị phải làm sạch (xem 12.4). Trước khi bắt đầu thử, nhiệt độ của xylanh và pittông phải là (190 ± 0,5) °C trong 15 min và nhiệt độ này được duy trì trong suốt thời gian PE nóng chảy. Dụng cụ đo nhiệt độ (xem 12.2.1 c) nên dùng một ống đo nhiệt thủy ngân đặt trong xylanh (xem chú thích bên dưới). Cần sử dụng một hợp chất có điểm chảy mềm thấp như thuỷ ngân để làm tăng khả năng tiếp xúc nhiệt.

CHÚ THÍCH: Nếu dùng các dụng cụ đo nhiệt khác, cần được chuẩn ở (190 ± 0,5) °C trước khi tiến hành thử, và phải so sánh với dụng cụ đo nhiệt bằng thuỷ ngân như 12.2.1 c) ở trên, được đặt trong xylanh và ngâm trong PE ở độ sâu thích hợp.

Xylanh được nạp một lượng mẫu (xem Bảng 1) và pittông không mang tải được đưa về vị trí trên cùng của xylanh.

6 min sau khi đưa mẫu vào, trong suốt thời gian này nhiệt độ của xylanh phải được duy trì là (190 ± 0,5) °C, đặt tải lên pittông để làm chảy PE qua khuôn. Tốc độ chảy được đo bằng việc cắt vật liệu chảy trong khoảng thời gian không đổi trong khuôn với một dụng cụ phù hợp có lưỡi sắc để tạo ra các đoạn ngắn được coi như là đoạn “cắt rời”. Khoảng thời gian cho mỗi lần “cắt rời” được cho trong Bảng 1.

Một số đoạn cắt rời được thực hiện trong 20 min kể từ khi đưa mẫu vào xylanh. Phần cắt đầu và phần có chứa bọt khí phải loại bỏ. Những phần cắt liên tiếp còn lại, ít nhất là ba đoạn, được cân riêng để xác định giá trị khối lượng trung bình. Nếu sự khác nhau giữa các giá trị lớn nhất và nhỏ nhất của các lần cân riêng vượt quá 10 % của giá trị trung bình thì kết quả thử bị loại bỏ và tiến hành thử lại trên một mẫu mới.

Xử lý kết quả

Chỉ số MFI được đặc trưng cho hai số liệu quan trọng (xem chú thích 1) và biểu thị bằng ký hiệu MFI. 190.21 A (xem chú thích 2)

![]()

trong đó:

MFI tính bằng gam/10 min

m = khối lượng trung bình của đoạn “cắt rời”, tính bằng gam;

t = khoảng thời gian của đoạn “cắt rời”, tính bằng giây.

CHÚ THÍCH 1: Chỉ số MFI có thể bị ảnh hưởng của xử lý nhiệt và cơ và đặc biệt là oxy hóa có xu hướng làm giảm chỉ số MFI. Oxy hóa xảy ra trong suốt quá trình thử sẽ thường làm giảm khối lượng của đoạn “cắt rời” một cách có hệ thống. Hiện tượng này không bộc lộ bởi hợp chất PE có chứa chất chống oxy hóa.

CHÚ THÍCH 2: MFI - chỉ số chảy mềm

190 - nhiệt độ thử, °C

21 (hoặc 49) – tải tương đương, N

A (hoặc C) - tiêu chuẩn ISO 1133 sử dụng phương pháp A hoặc C.

12.6. Phương pháp C của ISO 1133

Phương pháp C được sử dụng để xác định MFI của mẫu thử PE, MFI được đo phù hợp với phương pháp A trong Bảng 1.

Trình tự thử

Tương tự như phương pháp A.

Khoảng thời gian, khối lượng mẫu nạp vào xylanh cho trong Bảng 1.

Xử lý kết quả

Chỉ số MFI được đặc trưng cho hai số liệu quan trọng (xem chú thích 1) và biểu thị bằng ký hiệu MFI 190.49. C (xem chú thích 2)

![]()

CHÚ THÍCH: Phương pháp sử dụng thời gian cắt rời (150 s) với tải lớn hơn (49 N) cho kết quả xấp xỉ với kết quả của phương pháp A và C.

Bảng 1 - Khoảng thời gian được sử dụng để nhận được đoạn “cắt rời” và khối lượng được đưa vào xylanh trong phương pháp A và C

Chỉ số chảy mềm (MFI) | Khối lượng mẫu cho vào xylanh, g | Khoảng thời gian, s |

0,1 đến 0,5 | 4 đến 5 | 240 |

0,5 đến 1 | 4 đến 5 | 120 |

13. Thử chịu ozôn

CHÚ Ý: Do sự độc hại của ozôn, cần hạn chế tiếp xúc của con người trong quá trình thử và phải đảm bảo nồng độ môi trường nơi làm việc không quá 0,1 phần triệu của phần không khí.

13.1. Trình tự thử

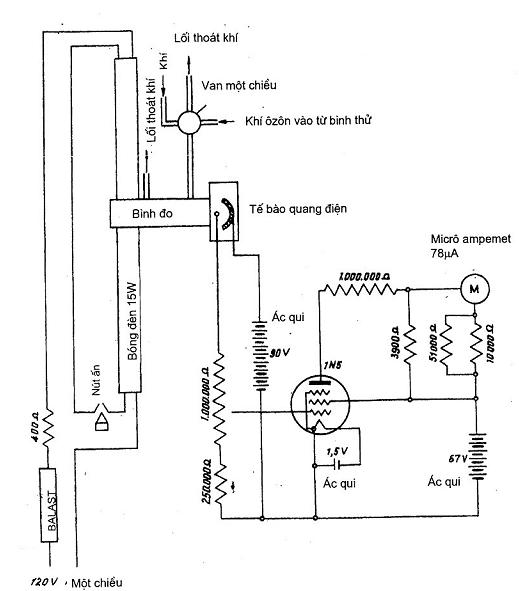

13.1.1. Thiết bị thử

Thiết bị cho thử nghiệm này được trình bày trên Hình 20, gồm có:

- Một thiết bị khống chế lượng ozôn;

- Một thiết bị để lưu thông khí ozôn ở điều kiện khống chế độ ẩm và nhiệt độ thông qua một bình chứa mẫu thử;

- Một phương tiện để xác định nồng độ phần trăm ozôn.

13.1.2. Lấy mẫu

Đối với cáp một lõi hay nhiều lõi, chỉ cần thử một lõi. Chiều dài thích hợp của lõi được cắt từ một chỗ, không nhỏ hơn 1,5 m từ đoạn cuối của cáp để tạo ra hai mẫu thử. Nếu lõi có lớp bán dẫn bên ngoài liên kết bằng phương pháp đùn cần phải lấy bốn mẫu thử.

13.1.3. Chuẩn bị mẫu thử

Lớp bọc bảo vệ phải được tách ra không được làm hỏng cách điện, trừ khi các lớp này đã được bọc trực tiếp trên cách điện trước khi lưu hóa và đã dính chặt vào lõi.

Nếu lõi được bọc một lớp màn chắn bán dẫn dạng băng quấn ở bên ngoài thì phải được tách bỏ

Nếu lõi được bọc một lớp màn chắn bán dẫn (dạng đùn) ở bên ngoài cần tách bỏ hai mẫu thử để nguyên hai mẫu khác.

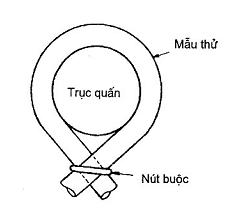

13.1.4. Quấn mẫu thử

Nếu lõi dây không có màn chắn bán dẫn dạng đùn, một mẫu thử được quấn theo một hướng và trong mặt phẳng cong của trục (không được xoắn) quanh một trục quấn một vòng và cố định hai đầu lõi của mẫu tại chỗ hai đầu cắt nhau và mẫu thử thứ hai được quấn tương tự nhưng ngược hướng.

Nếu lõi được sản xuất có màn chắn bán dẫn ở dạng đùn, thì sử dụng hai mẫu thử với lớp bán dẫn đã được tách ra và một giữ nguyên, sau đó quấn như phần trên nhưng theo hai hướng ngược nhau.

Việc quấn mẫu thử được thực hiện ở nhiệt độ phòng 20 °C. Có thể sử dụng một trục quấn bằng đồng nhôm hoặc gỗ đã được xử lý có đường kính như sau:

Đường kính ngoài của lõi, mm | Đường kính của trục quấn, lần so với đường kính lõi |

Đến và kể cả 12,5 | 4 |

lớn hơn 12,5 đến và kể cả 20 | 5 |

lớn hơn 20 đến và kể cả 30 | 6 |

lớn hơn 30 đến và kể cả 45 | 8 |

lớn hơn 45 | 10 |

Nếu mẫu thử quá cứng, không cho phép hai đầu xoắn vào nhau thì quấn thêm nửa vòng nữa rồi buộc lại.

13.1.5. Điều kiện đối với mẫu thử

Bề mặt mẫu thử được lau bụi bẩn và ẩm ướt bằng vải sạch. Mẫu thử đã quấn lên trục quấn được giữ ở nhiệt độ môi trường, từ 30 min đến 45 min trước khi thử.

13.1.6. Đặt mẫu vào buồng khí ozôn

Mẫu thử được đặt hở trong một buồng thích hợp với vòi thử ở nhiệt độ (25 ± 2) °C hướng tới luồng không khí khô có nồng độ ozôn theo quy định đối với hợp chất cách điện trong tiêu chuẩn cáp cụ thể. Luồng thổi phải trong khoảng 280 l/h và 560 l/h, áp lực khí được duy trì mạnh hơn áp suất khí quyển một chút.

13.1.7. Yêu cầu

Sau khoảng thời gian thử quy định, mẫu thử được đưa ra khỏi buồng thử, và khi kiểm tra bằng mắt thường, lớp cách điện trong đoạn uốn 180° xa nhất từ chỗ buộc phải không có vết nứt.

CHÚ THÍCH: Nguồn ozôn phải được dừng cung cấp và buồng thử phải thay hoàn toàn luồng không khí trước khi nó được mở ra để mang mẫu ra ngoài.

13.2. Xác định nồng độ ozôn

13.2.1. Phân tích hóa chất

13.2.1.1. Thuốc thử

Thuốc thử phải đảm bảo chất lượng dùng trong phân tích.

Nước được sử dụng trong quá trình thử phải là nước cất.

a) Dung dịch bột chỉ thị

1 g bột hoà tan được khuấy trong 40 ml nước lạnh đem đun sôi và nguấy đều cho đến khi bột hoàn toàn hoà tan. Dung dịch này được pha thêm 200 ml nước lạnh và 2 g kẽm clorua kết tinh. Để dung dịch lắng xuống và rót phần chất lỏng bên trên ra ngoài để sử dụng. Để duy trì việc sử dụng thường kỳ, phải thay mới hai hoặc ba ngày một lần.

Ngoài ra, chuẩn bị dung dịch mới có thể dùng 1 g bột hoà tan trong 100 ml nước sôi.

Khi dùng một trong hai dung dịch bột kể trên để làm chất chỉ thị, cần cho thêm vài giọt axit axetic 10 % vào dung dịch thử và chuẩn độ.

b) Dung dịch iốt chuẩn: cho 2g KI (Kali iốt) và 10 ml nước vào một ống cân và sau đó cân hỗn hợp dung dịch này, iốt được thêm trực tiếp vào dung dịch cho đến khi lượng iốt trong dung dịch khoảng 0,1 g. Dung dịch với lượng iốt thêm vào phải được cân chính xác để xác định khối lượng của lượng iốt thêm vào. Dung dịch được rót vào một cái cốc lớn. Ống cân để trên cốc được rửa bằng nước sau đó dung dịch được rót từ cốc sang một cái chai chuẩn 1 000 ml. Dung dịch trong chai được pha loãng với nước đến 1 000 ml.

CHÚ THÍCH: Dung dịch nên đựng vào chai màu nâu, đặt trong bóng tối, mát.

c) Dung dịch thiosunphat natri (Na2S2O3)

Dung dịch thiosunphat natri có nồng độ giống như dung dịch iốt tiêu chuẩn được chuẩn bị bằng 0,24 g Na2S2O3 trong chai 1 000 ml và pha loãng đến 1 000 ml. Vì nồng độ dung dịch giảm dần, nên dung dịch phải chuẩn lại dựa vào dung dịch iốt chuẩn trong thời gian thử ozôn.

Nồng độ của dung dịch Na2S2O3 được tính tương đương như iốt và được biểu thị bằng miligam iốt trên mililít của dung dịch và bằng:

![]()

trong đó:

F - lượng dung dịch iốt, ml

C - nồng độ của iốt, mg/ml

S - lượng dung dịch Na2S2O3 tiêu tốn khi chuẩn độ, ml

d) Dung dịch Kali iốt: khoảng 20 g KI nguyên chất hoà tan trong 2 000 ml nước.

e) Axit axetic: dung dịch 10 % được chuẩn bị sẵn.

13.2.1.2. Trình tự thử

Một lượng khí chứa ozôn đã đo được phải thổi từ buồng thử qua dung dung dịch KI hoặc một lượng khí chứa ozôn được trộn với KI bằng một phương tiện thích hợp. Một trong hai phương pháp có thể được sử dụng là:

a) Một bình mẫu chứa 100 ml dung dịch KI có một đầu được nối đến vòi mẫu của bình thử, đầu kia nối đến bình chứa 500 ml khí. Ống thuỷ tinh nối bình mẫu đến vòi mẫu của bình khí sao cho thấp hơn mức dung dịch KI trong bình mẫu. Khóa vòi hai chiều phía bình khí được mở ra ngoài khí quyển và bình bị nước tràn vào đến mức đầy bằng cách nâng ống xoắn nối với đáy của bình khí. Sau đó khóa vòi phía khí quyển được đóng lại và mở về phía bình mẫu và mở khóa vòi phía bình thử.

Ống xoắn sau đó được hạ xuống cho đến khi hết nước trong bình khí. Khi đạt được 500 ml khí từ bình thử thổi qua dung dịch KI thì đóng khóa vòi lại và bình mẫu được lấy ra so chuẩn.

b) Một chai hình phễu có dung tích 400 ml được đổ đầy dung dịch KI và được nối với vòi mẫu của bình thử. Vòi mẫu và khóa đặt ở phía dưới cùng của chai hình phễu được mở ra đồng thời cho đến khi, khoảng 200 ml KI được chảy qua một xylanh có chia độ đặt ở dưới. Vòi mẫu và khóa vòi được đóng nhanh lại và chai dạng phễu, chứa một thể tích bằng thể tích chênh lệch giữa 400 ml và thể tích dung dịch KI trong xylanh được tháo ra và đậy chặt lại.

Chai dạng phễu được lắc đều để tạo ra phản ứng hoàn toàn với dung dịch KI. Dung dịch ở trong xylanh có vạch chia được thử với bột chỉ thị để tạo ra iốt tự do, và nếu phát hiện ra iốt tự do, mẫu khí bị loại bỏ và tiến hành chọn mẫu khí khác.

Dung dịch KI đã phản ứng với lượng khí đã biết từ bình thử bằng các phương pháp có được, phải được chuẩn với dung dịch Na2S2O3 chuẩn, sử dụng bột chỉ thị.

13.2.1.3. Cách tính