Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7699-2-20:2014 (IEC 60068-2-20:2008) về Thử nghiệm môi trường - Phần 2-20: Các thử nghiệm - Thử nghiệm T: Phương pháp thử nghiệm khả năng bám thiếc hàn và khả năng chịu nhiệt hàn của linh kiện có chân

TCVN 7699-2-20:2014

IEC 60068-2-20:2008

THỬ NGHIỆM MÔI TRƯỜNG PHẦN 2-20: CÁC THỬ NGHIỆM - THỬ NGHIỆM T: PHƯƠNG PHÁP THỬ NGHIỆM KHẢ NĂNG BÁM THIẾC HÀN VÀ KHẢ NĂNG CHỊU NHIỆT HÀN CỦA LINH KIỆN CÓ CHÂN

Environmental testing - Part 2-20: Tests - Test T: Test methods for solderability and resistance to soldering heat of devices with leads

Lời nói đầu

TCVN 7699-2-20:2014 hoàn toàn tương đương với IEC 60068-2-20:2008;

TCVN 7699-2:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E3 Thiết bị điện tử dân dụng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

THỬ NGHIỆM MÔI TRƯỜNG - PHẦN 2-20: CÁC THỬ NGHIỆM - THỬ NGHIỆM T: PHƯƠNG PHÁP THỬ NGHIỆM KHẢ NĂNG BÁM THIẾC HÀN VÀ KHẢ NĂNG CHỊU NHIỆT HÀN CỦA LINH KIỆN CÓ CHÂN

Environmental testing - Part 2-20: Tests - Test T: Test methods for solderability and resistance to soldering heat of devices with leads

1. Phạm vi áp dụng

Tiêu chuẩn này quy định về thử nghiệm T, áp dụng đối với các linh kiện có chân. Các thử nghiệm hàn đối với linh kiện lắp đặt bề mặt (SMD) được mô tả trong TCVN 7699-2-58 (IEC 60068-2-58).

Tiêu chuẩn này cung cấp các quy trình xác định khả năng bám thiếc hàn và khả năng chịu nhiệt hàn của linh kiện trong các ứng dụng có sử dụng hỗn hợp chất hàn là các hợp kim chì thiếc eutecti hoặc cận eutecti, hoặc các hợp kim hàn không chứa chì.

Các quy trình trong tiêu chuẩn này bao gồm phương pháp bể hàn và phương pháp hàn bằng mỏ hàn.

Mục đích của tiêu chuẩn này là để đảm bảo rằng khả năng bám thiếc hàn của chân linh kiện hoặc đầu nối dây đáp ứng các yêu cầu của mối hàn thuộc phạm vi áp dụng của IEC 61191-3 và IEC 61191-4. Ngoài ra, phương pháp thử nghiệm đưa ra nhằm đảm bảo thân linh kiện có thể chịu được tải nhiệt mà nó phải chịu trong quá trình hàn.

CHÚ THÍCH: Thông tin về thời gian làm ướt và lực làm ướt có thể nhận được bằng các phương pháp thử nghiệm có sử dụng cân bằng làm ướt. Xem IEC 60068-2-54 (phương pháp bể hàn) và IEC 60068-2-69 (phương pháp bể hàn và phương pháp giọt hàn đối với các SMDs).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 7699-1 (IEC 60068-1), Thử nghiệm môi trường - Phần 1: Quy định chung và hướng dẫn

TCVN 7699-2-2 (IEC 60068-2-2), Thử nghiệm môi trường - Phần 2-2: Các thử nghiệmThử nghiệm B: Nóng khô

TCVN 7699-2-78 (IEC 60068-2-78), Thử nghiệm môi trường - Phần 2-78: Các thử nghiệm - Thử nghiệm Cab: Nóng ẩm, trạng thái ổn định.

IEC 60068-2-66, Environmental testing Part 2-66: Test methods: Test Cx: Damp heat, steady state (unsaturated pressurized vapour) (Thử nghiệm môi trường - Phần 2-66: Các phương pháp thử nghiệm: Thử nghiệm Cx: Nóng ẩm, trạng thái ổn định (hơi nước chưa bão hòa dưới áp lực)

IEC 60194, Printed board design, manufacture and assembly - Terms and definitions (Thiết kế, chế tạo và lắp ráp tấm mạch in - Thuật ngữ và định nghĩa)

IEC 61191-3, Printed board assemblies Part 3: Sectional specification Requirements for through-hole mount soldered assemblies (Khối lắp ráp tấm mạch in - Phần 3: Quy định kỹ thuật từng phần - Yêu cầu đối với khối lắp ráp lắp bằng cách hàn xuyên qua lỗ)

IEC 61191-4, Printed board assemblies Part 4: Sectional specification - Requirements for terminal soldered assemblies (Khối lắp ráp tấm mạch in - Phần 4: Quy định kỹ thuật từng phần - Yêu cầu đối với khối lắp ráp hàn đầu nối dây.

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa dưới đây.

3.1. Nhựa thông (colophony)

Nhựa thiên nhiên thu được là phần còn lại sau khi loại bỏ dầu thông ra khỏi nhựa dầu của cây thông, bao gồm chủ yếu là axit abietic và các axit nhựa thông có liên quan, phần còn lại là các este của axit nhựa thông.

3.2. Góc tiếp xúc (contact angle)

Nhìn chung, là góc giữa hai mặt phẳng, một mặt phẳng tiếp xúc với bề mặt chất lỏng và một mặt phẳng là giao diện pha lỏng/pha rắn ở chỗ giao nhau của chúng (xem Hình 1). Đặc biệt là góc tiếp xúc của chất hàn lỏng tiếp xúc với một bề mặt kim loại rắn.

Hình 1 - Hình vẽ thể hiện góc tiếp xúc

3.3. Làm ướt (wetting)

Có khả năng tạo thành lớp phủ của chất hàn bám trên bề mặt. Dấu hiệu cho thấy tình trạng làm ướt là góc tiếp xúc nhỏ nhất.

3.4. Không làm ướt (non-wetting)

Không có khả năng tạo thành lớp phủ chất hàn bám trên bề mặt. Trong trường hợp này, góc tiếp xúc lớn hơn 90o.

3.5. Mất làm ướt (de-wetting)

Sự co lại của thiếc hàn nóng chảy trên bề mặt vật rắn mà ban đầu nó đã làm ướt.

CHÚ THÍCH: Trong một số trường hợp, một màng cực mỏng chất hàn có thể vẫn còn. Khi chất hàn thu lại, góc tiếp xúc tăng lên.

3.6. Khả năng bám thiếc hàn (solderability)

Khả năng của chân hoặc của dây dẫn của linh kiện có thể bám thiếc hàn bởi chất hàn ở nhiệt độ của chân hoặc dây dẫn được giả định là nhiệt độ thấp nhất trong quá trình hàn trong phạm vi nhiệt độ hàn của hỗn hợp chất hàn.

3.7. Thời gian hàn (soldering time)

Thời gian cần thiết để bám thiếc hàn một bề mặt có diện tích xác định trong các điều kiện cụ thể.

3.8. Khả năng chịu nhiệt hàn (resistance to soldering heat)

Khả năng của cơ cấu chịu được nhiệt độ cao nhất của các chân hoặc dây dẫn trong quá trình hàn, trong dải nhiệt độ áp dụng của hợp kim hàn.

3.9. Chất hàn không chì (lead-free solder)

Hợp kim không chứa quá 0,1 % chì theo khối lượng trong thành phần của nó và được sử dụng để nối các linh kiện với các lớp nền hoặc để phủ các bề mặt.

[75.1904 của IEC 60194]

4. Thử nghiệm Ta: Khả năng hàn của chân dạng dây dẫn và chân dạng dẹt

4.1. Đối tượng và mô tả chung của thử nghiệm

4.1.1. Phương pháp thử

Thử nghiệm Ta cung cấp hai phương pháp thử nghiệm khác nhau để xác định khả năng bám thiếc của các bề mặt trên các chân dạng dây dẫn và chân dạng dẹt cần được làm ướt bằng chất hàn.

Phương pháp 1: Bể hàn

Phương pháp 2: Mỏ hàn

Phương pháp thử nghiệm được sử dụng phải được chỉ ra trong quy định kỹ thuật liên quan. Phương pháp bể hàn là phương pháp mô phỏng thống nhất các quy trình hàn của phương pháp hàn chảy và các quy trình hàn tương tự.

Phương pháp mỏ hàn có thể được sử dụng trong các trường hợp Phương pháp 1 không thực hiện được.

Nếu được yêu cầu bởi quy định kỹ thuật liên quan, có thể tiến hành lão hóa gia tốc trước khi ổn định trước thử nghiệm. Sau đây là các điều kiện được khuyến cáo:

Lão hóa 1a: 1 h lão hóa bằng hơi nước

Lão hóa 1b: 4 h lão hóa bằng hơi nước

Lão hóa 2: 10 ngày nóng ẩm, điều kiện tình trạng không đổi (40 ± 2)oC; (90 ± 3) % RH (Thử nghiệm Cab)

Lão hóa 3a: 4 h ở 155oC nóng khô (Thử nghiệm Bb)

Lão hóa 3b: 16 h ở 155oC nóng khô (Thử nghiệm Bb).

Lão hóa 4: 4 h hơi nước chưa bão hòa dưới áp lực (Thử nghiệm Cx)

CHÚ THÍCH: Các mẫu thử nghiệm có thể được đưa vào trong tủ ở nhiệt độ bất kỳ từ nhiệt độ phòng thử nghiệm đến nhiệt độ quy định.

4.1.2. Chuẩn bị mẫu

Bề mặt cần thử nghiệm phải ở điều kiện “như khi nhận” và sau đó không được tiếp xúc bằng ngón tay hoặc nhiễm bẩn bằng cách khác.

Không được làm sạch mẫu trước khi thử nghiệm khả năng bám thiếc. Nếu yêu cầu bởi quy định kỹ thuật liên quan, có thể tẩy mỡ mẫu bằng cách ngâm trong dung môi hữu cơ trung tính ở nhiệt độ phòng.

4.1.3. Phép đo ban đầu

Mẫu phải được kiểm tra bằng mắt và, phải được kiểm tra điện hoặc cơ nếu yêu cầu bởi quy định kỹ thuật liên quan.

4.1.4. Lão hóa gia tốc

Nếu lão hóa gia tốc được yêu cầu bởi quy định kỹ thuật liên quan, phải áp dụng một trong các quy trình sau đây. Kết thúc bước ổn định trước, mẫu phải chịu các điều kiện khí quyển tiêu chuẩn đối với thử nghiệm trong không ít hơn 2 h và không lâu hơn 24 h.

CHÚ THÍCH: Được phép tách các chân dạng dây ra nếu như nhiệt độ lão hóa cao hơn so với nhiệt độ làm việc lớn nhất của linh kiện hoặc nhiệt độ lưu kho, hoặc nếu linh kiện có nhiều khả năng xuống cấp đáng kể ở 100oC trong hơi nước và do đó ảnh hưởng đến khả năng bám thiếc theo cách mà bình thường không xảy ra trong quá trình lão hóa tự nhiên.

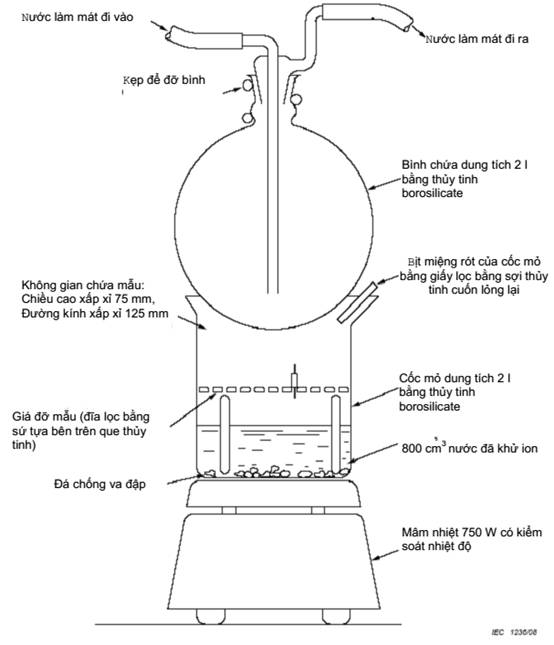

4.1.4.1. Lão hóa 1

Quy định kỹ thuật liên quan phải nêu rõ cần sử dụng lão hóa 1 a (1 h trong hơi nước) hoặc lão hóa 1 b (4 h trong hơi nước). Đối với các quy trình này, mẫu được treo, tốt nhất là với chân dạng thẳng đứng, diện tích cần thử nghiệm đặt ở cách từ 25 mm đến 30 mm bên trên bề mặt nước cất đang sôi chứa trong bình thủy tinh borosilicat hoặc thép không gỉ có kích thước phù hợp (ví dụ, cốc thủy tinh 2 lít). Đầu nối dây không được cách thành bình ít hơn 10 mm.

Bình phải có có nắp bằng vật liệu tương tự bao gồm một hoặc nhiều tấm có khả năng che khoảng bảy phần tám miệng bình. Phải có phương pháp treo phù hợp các mẫu; được phép sử dụng các lỗ hoặc khe xuyên qua nắp cho mục đích này. Vật giữ mẫu phải là bằng vật liệu phi kim loại.

Mức nước phải được duy trì bằng cách bổ sung nước cất nóng, thêm vào từ từ từng lượng nhỏ, sao cho nước tiếp tục sôi mạnh; cách làm thay thế là sử dụng bộ hồi lưu. (Xem Hình A.1).

4.1.4.2. Lão hóa 2

Mẫu phải chịu 10 ngày nóng ẩm, không đổi, theo TCVN 7699-2-78 (IEC 60068-2-78), Thử nghiệm Ca: Nóng ẩm, không đổi.

4.1.4.3. Lão hóa 3

Mẫu phải chịu 4 h (Lão hóa 3a) hoặc 16 h (Lão hóa 3b) nóng khô ở 155oC theo TCVN 7699-2-2 (IEC 60068-2-2), Thử B: Nóng khô.

4.1.4.4. Lão hóa 4

Mẫu phải chịu 4 h ở 120oC và 85 % RH theo TCVN 7699-2-66 (IEC 60068-2-66),Thử nghiệm Cx: Nóng ẩm, không đổi (hơi nước chưa bão hòa dưới áp lực).

4.2. Phương pháp 1: Bể hàn

Phương pháp này cung cấp quy trình đánh giá khả năng bám thiếc của chân dạng dây, chân dạng dẹt, và các hình dạng bất thường.

4.2.1. Mô tả bể hàn

Bể hàn phải có chiều sâu không nhỏ hơn 40 mm và thể tích không nhỏ hơn 300 ml. Bể hàn phải chứa chất hàn như quy định ở Bảng 1.

4.2.2. Chất trợ dung

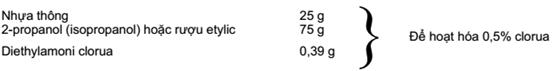

Phải sử dụng chất trợ dung có thành phần 25 % theo khối lượng là nhựa thông và 75 % theo khối lượng là 2-propanol (isopropanol) hoặc rượu etylic, như quy định ở Phụ lục B.

Trường hợp chất trợ dung không hoạt hóa là không phù hợp, có thể sử dụng chất trợ dung trên có bổ sung thêm diethylammoni clorua (thuốc thử cấp phân tích), với lượng lên đến 0,2 % clorua (thể hiện dưới dạng không có clo dựa trên thành phần nhựa thông), theo yêu cầu của quy định kỹ thuật liên quan.

4.2.3. Quy trình

Ngay trước mỗi thử nghiệm, bề mặt của chất hàn nấu chảy phải được làm sạch và sáng bóng bằng mảnh vật liệu thích hợp.

Đầu nối cần thử nghiệm phải được nhúng trước tiên trong chất trợ dung được mô tả ở 4.2.2 ở nhiệt độ phòng thử nghiệm, và lượng chất trợ dung dư phải được loại bỏ bằng cách để nó chảy thoát ra trong khoảng thời gian thích hợp, hoặc bằng cách sử dụng bất kỳ quy trình nào khác có nhiều khả năng mang lại kết quả tương tự. Trong trường hợp có tranh cãi, việc chảy thoát ra phải được thực hiện trong vòng (60 ± 5) s.

CHÚ THÍCH: Chất trợ dung dư lại quá nhiều có thể sôi khi tiếp xúc với chất hàn lỏng. Bọt khí có thể bám vào bề mặt của đầu nối dây và ngăn cản việc làm ướt các đầu nối dây tại các vùng tương ứng.

Ngay lập tức sau đó, nhúng đầu nối dây trong bể hàn theo hướng dọc trục của nó. Điểm nhúng của chân phải ở cách các thành bể một khoảng không nhỏ hơn 10 mm.

Tốc độ nhúng phải là (25 ± 2,5) mm/s và đầu nối dây phải nhúng trong thời gian lựa chọn từ Bảng 1, thân của linh kiện ở khoảng bên trên chất hàn quy định trong quy định kỹ thuật liên quan. Sau đó phải rút mẫu ra với tốc độ (25 ± 2,5) mm/s.

Đối với các linh kiện có nhiệt dung cao, có thể chọn thời gian nhúng (5,0 ± 0,5) s hoặc (10 ± 1) s từ Bảng 1.

Nếu được yêu cầu bởi quy định kỹ thuật liên quan, một màn chắn bằng vật liệu cách nhiệt dày (1,5 ± 0,5) mm, có khoảng hở, các lỗ phù hợp với kích thước của đầu nối dây có thể được đặt giữa thân của linh kiện và chất hàn.

Bất kỳ lượng dư chất trợ dung nào đều phải được loại bỏ bằng 2-propanol (isopropanol) hoặc rượu etylic.

4.2.4. Điều kiện thử nghiệm

Khoảng thời gian và nhiệt độ nhúng phải được lựa chọn từ Bảng 1, trừ khi có quy định khác trong quy định kỹ thuật liên quan.

Bảng 1 - Khả năng bám thiếc, phương pháp bể hàn: Mức khắc nghiệt thử nghiệm (khoảng thời gian và nhiệt độ)

Thành phần hợp kim | Mức khắc nghiệt | |||||

(215 ± 3)oC | (235 ± 3)oC | (245 ± 3)oC (3 ± 0,3) s | (250 ± 3)oC (3 ± 0,3) s | |||

(3 ± 0,3) s | (10 ± 1) s | (2 ± 0,2) s | (5 ± 0,5) s | |||

SnPb | X | X | X | X |

|

|

Sn96,5Ag3Cu,5 |

|

| X |

| ||

Sn99,3Cu,7 |

|

|

| X | ||

Thành phần hợp kim chỉ cho mục đích thử nghiệm. Hợp kim hàn bao gồm 3,0 wt % đến 4,0 wt % Ag, 0,5 wt % đến 1,0 wt % Cu, và phần còn lại là Sn có thể được sử dụng thay vì Sn96,5Ag3Cu,5. Hợp kim hàn bao gồm 0,45 wt % đến 0,9 wt % Cu và phần còn lại là Sn có thể được sử dụng thay vì Sn99,3Cu,7. | ||||||

CHÚ THÍCH 1: X có nghĩa là áp dụng. CHÚ THÍCH 2: Tham khảo 4.1 của IEC 61190-1-3 để xác định thành phần hợp kim. CHÚ THÍCH 3: Các hợp kim hàn không chứa chì cơ bản được liệt kê trong bảng này đại diện cho các thành phần đang được lựa chọn cho các quy trình hàn không chì. Nếu sử dụng các hợp kim hàn khác với liệt kê trong bảng này, cần phải xác nhận rằng có thể áp dụng các mức khắc nghiệt được nêu. | ||||||

4.2.5. Phép đo kết thúc và các yêu cầu

Phải tiến hành kiểm tra dưới ánh sáng đầy đủ bằng mắt thường hoặc với sự trợ giúp của kính có khả năng phóng đại 4 x đến 25 x, tùy thuộc vào kích thước của đối tượng.

Mẫu phải được xem xét bằng mắt và nếu được yêu cầu bởi quy định kỹ thuật liên quan, mẫu phải được kiểm tra về điện và cơ.

Bề mặt nhúng liên quan để hàn phải được phủ bằng lớp phủ hàn với không nhiều hơn các lượng nhỏ các khiếm khuyết nằm rải rác như các lỗ châm kim hoặc các vùng không được làm ướt hoặc mất làm ướt. Tất cả các dây dẫn đầu vào phải có lớp phủ hàn liên tục không có khiếm khuyết trên tối thiểu là 95 % diện tích tới hạn của bất kỳ dây dẫn đầu vào nào. Đối với các hợp kim hàn chứa chì, chất hàn phải mịn và sáng bóng.

4.3. Phương pháp 2: Mỏ hàn ở 350oC

Phương pháp này cung cấp quy trình đánh giá khả năng bám thiếc của đầu nối dây trong trường hợp phương pháp bể hàn không thực hiện được. Phương pháp này áp dụng cho các hợp chất chứa chì và không chứa chì.

4.3.1. Mô tả mỏ hàn

Để giữ nhiệt độ đầu mỏ hàn trong quá trình thử nghiệm trong giới hạn quy định, khuyến cáo sử dụng mỏ hàn có khống chế nhiệt độ.

Khích thước A

Nhiệt độ đầu mỏ hàn: (350 ± 10)oC

Đường kính đầu mỏ hàn: 8 mm

Chiều dài đầu mỏ hàn: 32 mm thu nhỏ thành hình nêm trên một đoạn dài xấp xỉ 10 mm.

Kích thước B

Nhiệt độ đầu mỏ hàn: (350 ± 10)oC

Đường kính đầu mỏ hàn: 3 mm

Chiều dài đầu mỏ hàn: 12 mm thu nhỏ thành hình nêm trên một đoạn dài xấp xỉ 5 mm.

Đầu mỏ hàn phải làm bằng đồng, tốt nhất là được bọc thép, hoặc hợp kim đồng chịu ăn mòn, phù hợp với cách làm thông thường, và được tráng thiếc trên bề mặt thử nghiệm.

4.3.2. Chất hàn và chất trợ dung

Phải sử dụng dây hàn có lõi, bao gồm chất hàn theo quy định trong Bảng 1 với một lõi hoặc một số lõi chứa từ 2,5 % đến 3,5 % nhựa thông theo quy định trong Phụ lục B. Kiểm tra bằng mắt phải được thực hiện trong quá trình thử nghiệm về sự có mặt của chất trợ dung.

4.3.3. Quy trình

Tùy theo loại linh kiện, phải sử dụng mỏ hàn kích thước A hoặc kích thước B, như quy định trong quy định kỹ thuật liên quan.

Đường kính danh nghĩa của dây hàn được sử dụng với mỏ hàn kích thước A là 1,2 mm và 0,8 mm với mỏ hàn kích thước B.

Đầu nối dây phải được đặt sao cho có thể áp mỏ hàn vào bề mặt thử nghiệm ở tư thế nằm ngang như trên Hình 2.

Nếu cần có giá cơ khí để đỡ các đầu nối dây trong khi thực hiện thử nghiệm này, thì giá đỡ này phải bằng vật liệu cách nhiệt.

Hình 2 - Vị trí của mỏ hàn

Khi thử nghiệm các linh kiện nhạy với nhiệt, quy định kỹ thuật liên quan phải quy định cụ thể khoảng cách giữa bề mặt thử nghiệm và thân của linh kiện, hoặc phải quy định sử dụng bộ tản nhiệt cụ thể.

Quy định kỹ thuật liên quan có thể quy định các điều kiện khác nhau trong trường hợp hình dạng kích thước của đầu nối dây khiến cho quy trình nêu trên không thể áp dụng được.

Chất hàn dư thừa còn sót lại trên bề mặt thử nghiệm của mỏ hàn từ một thử nghiệm trước đó phải được lau sạch.

Mỏ hàn và chất hàn, trừ khi có quy định khác, phải được áp vào đầu nối dây trong 2 s đến 3 s tại vị trí được nêu trong quy định kỹ thuật liên quan. Trong khoảng thời gian này, phải giữ cố định mỏ hàn.

Nếu quy định kỹ thuật liên quan yêu cầu phải thử nghiệm một số đầu nối dây của linh kiện thì phải tuân thủ một khoảng cách thời gian từ 5 s đến 10 s giữa các lần áp vào đầu nối dây khác nhau của linh kiện để tránh không để linh kiện bị quá nhiệt.

Bất kỳ lượng dư chất trợ dung nào đều phải được loại bỏ khỏi đầu nối dây bằng 2-propanol (isopropanol) hoặc với rượu etylic.

4.3.4. Các phép đo kết thúc và các yêu cầu

Phải tiến hành kiểm tra dưới ánh sáng đầy đủ bằng mắt thường hoặc với sự trợ giúp của kính lúp có khả năng phóng đại 4 x đến 25 x, tùy thuộc vào kích thước của đối tượng.

Mẫu phải được xem xét bằng mắt và nếu được yêu cầu bởi quy định kỹ thuật liên quan, mẫu phải được kiểm tra về điện và cơ.

Chất hàn phải làm ướt vào bề mặt thử nghiệm và ở đó không được có đọng thành giọt.

4.4. Thông tin cần nêu trong quy định kỹ thuật liên quan

Khi thử nghiệm này được nêu trong quy định kỹ thuật liên quan thì phải nêu các nội dung dưới đây trong chừng mực có thể áp dụng.

|

| Điều |

a) | Có yêu cầu tẩy mỡ hay không | 4.1.2 |

b) | Các phép đo ban đầu | 4.1.3 |

c) | Phương pháp lão hóa (nếu yêu cầu) | 4.1.4 |

d) | Phương pháp thử nghiệm | 4.2 hoặc 4.3 |

e) | Có sử dụng chất trợ dung hoạt hóa hay không | 4.2.2 |

f) | Độ sâu nhúng, nhiệt độ và khoảng thời gian nhúng | 4.2.3, 4.2.4 |

g) | Có sử dụng màn chắn nhiệt hay không | 4.2.3 |

h) | Kích thước của mỏ hàn (A hoặc B) | 4.3.1 |

i) | Khoảng cách giữa bề mặt thử nghiệm và thân linh kiện hoặc sử dụng bộ tản nhiệt | 4.3.3 |

j) | Các điều kiện thử nghiệm khác, nếu yêu cầu bởi hình dạng kích thước của đầu nối dây | 4.3.3 |

k) | Vị trí của mỏ hàn | 4.3.3 |

l) | Thời gian áp mỏ hàn, nếu không phải là 2 s đến 3 s | 4.3.3 |

m) | Số đầu nối dây cần thử nghiệm | 4.3.3 |

n) | Các phép đo cuối cùng và các yêu cầu | 4.3.4 |

o) | Loại hợp kim hàn | Bảng 1, 4.3.2 |

5. Thử nghiệm Tb: Khả năng chịu nhiệt hàn

5.1. Đối tượng và mô tả chung của thử nghiệm

5.1.1. Phương pháp thử nghiệm

Thử nghiệm Tb cung cấp hai phương pháp khác nhau để xác định khả năng mẫu chịu được các ứng suất nhiệt do hàn gây ra.

Phương pháp 1: Bể hàn

Phương pháp 2: Mỏ hàn

Phương pháp 1 giống hệt với Phương pháp 1 của thử nghiệm Ta, nhưng khác về thời gian và nhiệt độ nhúng.

Phương pháp 2 giống hệt với Phương pháp 2 của thử nghiệm Ta, nhưng mỏ hàn được áp vào bề mặt thử nghiệm trong 10 s.

5.1.2. Phép đo ban đầu

Các mẫu phải được xem xét bằng mắt và kiểm tra về điện và cơ như được yêu cầu bởi quy định kỹ thuật liên quan.

5.2. Phương pháp 1: Bể hàn

5.2.1. Mô tả bể hàn

Bể hàn phải có chiều sâu không nhỏ hơn 40 mm và thể tích không nhỏ hơn 300 ml. Bể hàn phải chứa chất hàn như quy định ở Bảng 2.

5.2.2. Chất trợ dung

Phải sử dụng chất trợ dung có thành phần 25 % theo khối lượng là nhựa thông và 75 % theo khối lượng là 2-propanol (isopropanol) hoặc rượu etylic, như quy định ở Phụ lục B.

Trường hợp chất trợ dung không hoạt hóa là không phù hợp, có thể sử dụng chất trợ dung trên có bổ sung thêm diethylammoni clorua (thuốc thử cấp phân tích), với lượng lên đến 0,5 % clorua (thể hiện dưới dạng không có clo dựa trên thành phần nhựa thông), theo yêu cầu của quy định kỹ thuật liên quan.

Trường hợp thử nghiệm này là một phần của một trình tự thử nghiệm và được áp dụng trước một thử nghiệm độ ẩm, thì phải sử dụng chất trợ dung không hoạt hóa có thành phần 25 % theo khối lượng là nhựa thông và 75 % theo khối lượng là 2-propanol (isopropanol) hoặc rượu etylic. Trong trường hợp này, thử nghiệm phải được thực hiện trên các mẫu có một bề mặt đã đạt được yêu cầu về khả năng bám thiếc Thử nghiệm Ta, Phương pháp 1, trong khoảng thời gian 72 h trước đó.

5.2.3. Quy trình

Trước mỗi thử nghiệm, bề mặt của chất hàn nóng chảy phải được lau sạch và sáng bóng bằng mảnh vật liệu thích hợp.

Trước tiên đầu nối cần thử nghiệm phải được nhúng trong chất trợ dung được mô tả ở 5.2.2 ở nhiệt độ phòng thử nghiệm, và sau đó đặt vào trong bể hàn, theo hướng dọc trục của bể hàn. Điểm nhúng của đầu nối dây phải cách các thành bể không ít hơn 10 mm.

Việc nhúng đầu nối dây tới khoảng từ 2,0 mm đến 2,5 mm từ linh kiện hoặc mặt phẳng tựa, trừ khi có quy định khác trong quy định kỹ thuật liên quan, phải được hoàn tất trong thời gian không quá 1 s.

Đầu nối dây phải được duy trì ở độ sâu quy định trong một trong các khoảng thời gian đưa ra trong Bảng 2, hoặc theo quy định trong quy định kỹ thuật liên quan.

5.2.4. Điều kiện thử nghiệm

Khoảng thời gian và nhiệt độ ngâm được lựa chọn từ Bảng 2, trừ khi có quy định khác trong quy định kỹ thuật liên quan.

Bảng 2 - Khả năng chịu nhiệt hàn, phương pháp bể hàn: Mức khắc nghiệt (khoảng thời gian và nhiệt độ)

Thành phần của hợp kim | Mức khắc nghiệt | |||

(235 ± 3)oC | (260 ± 3)oC | |||

(10 ± 1) s | (5 ± 0,5)s | (10 ± 1)s | ||

SnPb | X | Xb | Xc | |

Hợp kim không chứa chì a |

| Xb | Xc | |

CHÚ THÍCH 1: X có nghĩa là áp dụng. CHÚ THÍCH 2: Một số phương pháp hàn nhất định có thể yêu cầu mức khắc nghiệt cao hơn (270 ± 3)oC trong (5 ± 0,5) s hoặc ở điều kiện khắc nghiện hơn, trong (10 ± 1) s. Các điều kiện như vậy cần được cung cấp bởi quy định kỹ thuật chi tiết giữa các đối tác thương mại. CHÚ THÍCH 3: Cần chú ý rằng các cơ cấu nhạy cảm với nhiệt/độ ẩm cần được nâng chuyển theo hướng dẫn của nhà cung cấp. | ||||

a Có thể sử dụng hợp kim bất kỳ, miễn là chúng hoàn toàn ở thể lỏng ở nhiệt độ yêu cầu. b Thời gian nhúng ngắn hơn (5 s), chủ yếu dành cho các linh kiện nhạy cảm với nhiệt được thiết kế để lắp đặt trên tấm mạch in. Cần cảnh báo người sử dụng rằng các linh kiện như vậy cần được hàn vào tấm mạch in trong khoảng thời gian dưới 4 s. c Mức khắc nghiệt thử nghiệm này cũng được sử dụng cho thử nghiệm mất làm ướt. Điều kiện thử nghiệm (260 ± 5)oC trong (30 ± 3) s cũng được sử dụng như một điều kiện thử nghiệm tùy chọn. | ||||

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, một màn chắn bằng vật liệu cách nhiệt có chiều dày (1,5 ± 0,5) mm, có các lỗ thông phù hợp với kích thước của đầu nối, phải được đặt giữa thân của linh kiện và chất hàn nóng chảy.

Khi quy định kỹ thuật liên quan quy định việc sử dụng bộ tản nhiệt trong quá trình thử nghiệm này, quy định kỹ thuật phải cung cấp đầy đủ chi tiết về kích thước và loại bộ tản nhiệt cần sử dụng, cần được liên hệ với phương pháp được sử dụng để hàn trong sản xuất.

5.2.5. Mất làm ướt

Quy định kỹ thuật liên quan phải quy định liệu có cần thực hiện thử nghiệm này hay không.

Tổng thời gian nhúng trong 10 s được yêu cầu bởi vì việc mất làm ướt có thể xảy ra rất chậm; việc nhúng này được chia ra làm hai chu kỳ, mỗi chu kỳ là 5 s nhằm đảm bảo việc mất làm ướt nhanh sẽ không bị che giấu bởi bất kỳ hiện tượng làm ướt trở lại nào xảy ra sau đó.

5.3. Phương pháp 2: Mỏ hàn

5.3.1. Mô tả mỏ hàn

Như quy định ở 4.3.1.

Quy định kỹ thuật liên quan phải nêu rõ cần sử dụng mỏ hàn A hoặc mỏ hàn B.

5.3.2. Chất hàn và chất trợ dung

Như quy định ở 4.3.2.

5.3.3. Quy trình

Như quy định ở 4.3.3 (Phương pháp 2, với mỏ hàn ở Thử nghiệm Ta), nhưng với mỏ hàn được áp vào bề mặt thử nghiệm của đầu nối dây ở một trong các nhiệt độ và khoảng thời gian dưới đây, như quy định ở quy định kỹ thuật liên quan.

Nhiệt độ: 350oC hoặc 370oC

Khoảng thời gian: (5 ± 1) s hoặc

(10 ± 1) s

Phải áp dụng khoảng thời gian là 10 s nếu quy định kỹ thuật liên quan không nêu khoảng thời gian.

CHÚ THÍCH: Khi thử nghiệm một số loại linh kiện điện cơ và linh kiện nhạy cảm với nhiệt khác, ứng suất nhiệt trong thời gian dài có thể gây ra những hư hại không thể sửa chữa được. Thời gian hàn thông thường được sử dụng trong thực tiễn nằm trong khoảng từ 1 s đến 2 s; thời gian hàn này và tính nhạy cảm với nhiệt cần được xem xét khi lựa chọn khoảng thời gian thử nghiệm. Phòng ngừa bổ sung (ví dụ như tự động ngắt nguồn nhiệt) có thể là cần thiết.

Đối với các linh kiện nhạy cảm với nhiệt, quy định kỹ thuật liên quan phải quy định khoảng cách giữa bề mặt thử nghiệm và thân linh kiện, hoặc phải quy định sử dụng bộ tản nhiệt cụ thể.

Nếu quy định kỹ thuật liên quan yêu cầu phải thử nghiệm một số đầu nối dây của linh kiện thì phải tuân thủ một khoảng cách thời gian từ 5 s đến 10 s giữa các lần áp vào đầu nối dây khác nhau của linh kiện để tránh không để linh kiện bị quá nhiệt.

5.4. Phục hồi

Mẫu phải được duy trì ở điều kiện khí quyển tiêu chuẩn để thử nghiệm theo TCVN 7699-1 (IEC 60068-1) trong thời gian 30 min hoặc cho đến khi ổn định nhiệt.

CHÚ THÍCH: Có thể xảy ra với một số linh kiện nhất định, ví dụ như một số chất bán dẫn hoặc tụ điện, là các đặc tính điện chỉ được ổn định sau nhiều giờ sau khi đã đạt được ổn định nhiệt.

5.5. Phép đo kết thúc và các yêu cầu

Phải tiến hành kiểm tra dưới ánh sáng đầy đủ bằng mắt thường hoặc với sự trợ giúp của kính lúp có khả năng phóng đại 4 x đến 25 x, tùy thuộc vào kích thước của đối tượng.

Mẫu phải được quan sát bằng mắt và kiểm tra về điện và cơ, kể cả các dung sai kích thước, theo yêu cầu trong quy định kỹ thuật liên quan.

5.6. Mất làm ướt (nếu yêu cầu)

Các tiêu chí làm ướt mô tả ở 4.2.5 cũng áp dụng.

Nếu xuất hiện các bề mặt mất làm ướt hoặc không ướt thì điều này cần được ghi lại.

5.7. Thông tin cần nêu trong quy định kỹ thuật liên quan

Khi thử nghiệm này được nêu trong quy định kỹ thuật liên quan thì phải nêu các nội dung dưới đây trong chừng mực có thể áp dụng:

| Điều |

a) Các phép đo ban đầu | 5.1.2 |

b) Phương pháp thử nghiệm được áp dụng | 5.2, 5.3 |

c) Độ sâu nhúng, nếu khác với từ 2,0 mm đến 2,5 mm từ linh kiện | 5.2.3 |

d) Mức khắc nghiệt thử nghiệm | 5.2.4 |

e) Có sử dụng màn chắn nhiệt hay không, và nêu chi tiết về bộ tản nhiệt, nếu yêu cầu | 5.2.4 |

f) Có áp dụng thử nghiệm mất làm ướt hay không | 5.2.5 |

g) Kích thước (A hoặc B) của mỏ hàn | 5.3.1 |

h) Khoảng cách giữa bề mặt thử nghiệm và thân linh kiện hoặc sử dụng bộ tản nhiệt cụ thể | 5.3.3 |

i) Số đầu nối dây cần thử nghiệm | 5.3.3 |

j) Nhiệt độ và thời gian thử nghiệm bằng mỏ hàn | 5.3.3 |

k) Kiểu hợp kim hàn trong trường hợp thử nghiệm mất làm ướt | Bảng 2, 5.3.2 |

l) Các phép đo cuối cùng và các yêu cầu | 5.5, 5.6 |

Phụ lục A

(tham khảo)

Ví dụ về thiết bị dùng cho quá trình lão hóa gia tốc bằng hơi nước

CHÚ THÍCH: Không nên đặt mẫu bên dưới phần thấp nhất của bình làm mát vì nước nhỏ giọt.

Hình A.1 - Ví dụ về thiết bị thử nghiệm

Phụ lục B

(quy định)

Quy định kỹ thuật đối với thành phần của chất trợ dung

B.1. Nhựa thông

Màu sắc | Đến cấp WW hoặc nhạt hơn |

Chỉ số axit (mm KOH/g nhựa thông) | 155 (tối thiểu) |

Điểm hóa mềm (hình cầu và vòng tròn) | 70oC (tối thiểu) |

Điểm chảy | 76oC (tối thiểu) |

Tro | 0,05 % (tối đa) |

Tính tan | Dung dịch nhựa thông trong 2-propanol (isopropanol) có cùng khối lượng phải trong, và sau một tuần ở nhiệt độ phòng phải không có dấu hiệu lắng cặn. |

B.2. 2-propanol (isopropanol)

Độ tinh khiết | Tối thiểu 99,5 % 2-propanol (isopropanol) theo khối lượng |

Độ axit ở dạng axit axetic (trừ cacbon đioxit) | Tối đa 0,002 % theo khối lượng |

Chất không bay hơi | Tối đa 2 mg trong 100 ml |

B.3. Rượu êtylic

Độ tinh khiết Tối thiểu 96,2 % rượu etylic theo khối lượng

Axit tự do (trừ cacbon đioxit) Tối đa 4 mg/l

CHÚ THÍCH: Khi cần chất trợ dung hoạt hóa, có thể pha chế một cách thuận tiện như sau:

Thư mục tài liệu tham khảo

[1] IEC 60068-2-54: 1985, Environmental testing - Part 2-54: Tests - Test Ta: Solderability testing of electronic components by the wetting balance method (Thử nghiệm môi trường - Phần 2-54: Các thử nghiệm - Thử nghiệm Ta:Thử nghiệm khả năng bám thiếc của các linh kiện điện tử bằng phương pháp cân bằng làm ướt).

[2] IEC 60068-2-58: 1989, Environmental testing - Part 2-58: Tests - Test Td: Test methods for solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD) (Thử nghiệm môi trường - Phần 2-58: Các thử nghiệm - Thử nghiệm Td: Các phương pháp thử nghiệm về khả năng bám thiếc, khả năng không hòa tan của lớp phủ kim loại và khả năng chịu nhiệt hàn của các cơ cấu lắp trên bề mặt (SMD))

[3] IEC 60068-2-69, Environmental testing Part 2-69: Tests - Test Te: Solderability testing of electronic components for surface mountingdevices (SMD) by the wetting balance method (Thử nghiệm môi trường Phần 2-69: Các thử nghiệm - Thử nghiệm Te: Thử nghiệm khả năng bám thiếc của linh kiện điện tử dùng cho các cơ cấu lắp trên bề mặt (SMD) bằng phương pháp cân bằng làm ướt)

[4] IEC 61190-1-3: 2007, Attachment materials for electronic assembly Part 1-3: Requirements for electronic grade solder alloys and fluxed and non-fluxed solid solders for electronic soldering applications(Vật liệu gắn dùng trong lắp ráp điện tử - Phần 1-3: Yêu cầu đối với hợp kim hàn cấp điện tử và chất hàn có chất trợ dung và không có chất trợ dung dùng cho các ứng dụng hàn điện tử)

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Thử nghiệm Ta: Khả năng bám thiếc hàn của các chân dạng dây và chân dạng dẹt

5. Thử nghiệm Tb: Khả năng chịu nhiệt hàn

Phụ lục A (tham khảo) - Ví dụ về thiết bị dùng cho quá trình lão hóa gia tốc bằng hơi nước

Phụ lục A (quy định) - Quy định kỹ thuật đối với thành phần của chất trợ dung

Thư mục tài liệu tham khảo