Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7936:2009 (ISO 14656:1999) về Bột epoxy và vật liệu bịt kín cho lớp phủ thép cốt bê tông

TCVN 7936:2009

ISO 14656:1999

BỘT EPOXY VÀ VẬT LIỆU BỊT KÍN CHO LỚP PHỦ THÉP CỐT BÊ TÔNG

Epoxy powder and sealing material for the coating of steel for the reinforcement of concrete

Lời nói đầu

TCVN 7936:2009 hoàn toàn tương đương với ISO 14656:1999.

TCVN 7936:2009 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 17 Thép biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

BỘT EPOXY VÀ VẬT LIỆU BỊT KÍN CHO LỚP PHỦ THÉP CỐT BÊ TÔNG

Epoxy powder and sealing material for the coating of steel for the reinforcement of concrete

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu đối với bột epoxy sử dụng trong việc tạo lớp phủ lưới thép hàn, dây và thanh cốt thép phủ epoxy bám dính bằng nóng chảy. Tiêu chuẩn này cũng bao gồm cả những yêu cầu đối với vật liệu bịt kín dùng để sửa chữa những vùng hư hỏng và những đầu cắt của thép cốt bê tông.

Tiêu chuẩn này áp dụng cho lớp phủ dẻo (loại A) và lớp phủ không dẻo (loại B). Sự kết dính và khả năng chống ẩm của lớp phủ bột epoxy có thể tăng lên bởi hình dạng thiết kế. Kết quả đặc trưng của việc nâng cao tính năng lớp phủ là làm giảm tính dẻo của lớp phủ.

2. Tài liệu viện dẫn

Các tài liệu dưới đây là cần thiết đối với việc áp dụng tiêu chuẩn này. Đối với tài liệu có ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu không có năm công bố, áp dụng phiên bản mới nhất (kể cả các sửa đổi).

ISO 6272:1993, Paints and varnishes - Falling weight test. (Sơn và vecni - Thử giảm trọng lượng)

ISO 9352:1995, Plastics - Determination of resistance to wear by abrasive wheels. (Chất dẻo - Xác định độ bền mài mòn bằng đá mài).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các định nghĩa sau đây.

3.1. Thanh được phủ (coated bar)

Thanh cốt thép được phủ một lớp epoxy bám dính bằng nóng chảy.

3.2. Sự không liên kết (disbonding)

Độ giảm sự bám dính giữa lớp phủ epoxy bám dính bằng nóng chảy và thanh, dây hoặc lưới thép hàn thép cốt bê tông.

3.3. Lớp phủ epoxy bám dính bằng nóng chảy (fusion - bonded epoxy coating)

Lớp phủ bao gồm bột màu, nhựa epoxy làm rắn bằng nhiệt, chất liên kết và các chất phụ gia khác, được sử dụng ở dạng bột trên nền kim loại sạch, đã được nung trước và được nung chảy đến dạng màng phủ kín liên tục.

3.4. Điểm khuyết (holiday)

Điểm gián đoạn trong lớp phủ mà người quan sát bằng mắt thường hoặc dùng kính phóng đại không thể thấy.

3.5. Gân dọc (longitudinal rib)

Gân kéo dài đều song song với trục của thanh cốt thép.

3.6. Nhà sản xuất (manufacturer)

Tổ chức sản xuất lưới thép hàn, dây hoặc thanh cốt thép phủ.

3.7. Vật liệu bịt kín (sealing material)

Hệ thống các chất phủ, được tạo ra thích hợp với lớp phủ epoxy bám dính bằng nóng chảy, được sử dụng để sửa chữa những vùng bị hư hỏng và các đầu cắt.

3.8. Gân ngang (transverse rib)

Bất cứ gân nào trên bề mặt của thanh hoặc dây cốt thép ngoài gân dọc.

4. Vật liệu

4.1. Vật liệu phủ

Vật liệu phủ phải là bột epoxy phản ứng nhiệt.

4.2. Vật liệu bịt kín

Loại vật liệu tương hợp với lớp phủ epoxy bám dính bằng nóng chảy, mất hoạt tính trong bê tông, và theo đề nghị của nhà sản xuất bột epoxy. Vật liệu bịt kín phải thích hợp để sửa chữa lớp phủ bị hỏng tại nhà sản xuất hoặc nơi xây dựng

5. Yêu cầu về lớp phủ

5.1. Độ bền hóa học

5.1.1. Yêu cầu chung

Khả năng của lớp phủ là chống lại sự không liên kết, sự hình thành bọt và sự ăn mòn của dung dịch. Khả năng này được đánh giá bằng việc nhúng thanh cốt thép đường kính 20 mm đã phủ vào một trong các dung dịch dưới đây:

a) nước không ion hóa;

b) dung dịch chứa NaCl 3%;

c) dung dịch chứa KOH 0,3N và NaOH 0,05N;

d) dung dịch chứa KOH 0,3N, NaOH 0,05N và NaCl 3%.

5.1.2. Lớp phủ loại A

Nếu lớp phủ thuộc loại dẻo, lấy 16 mẫu thanh cốt thép gân có lớp phủ không bị hỏng, đường kính 20 mm và chiều dài 300 mm để thử. Ngoài ra, thêm 16 thanh đã phủ được uốn 180o quanh gối uốn đường kính 100 mm. Chỗ uốn được tạo ra với tốc độ uốn đồng đều và trong khoảng thời gian 5 s. Toàn bộ chiều dài thanh uốn là 300 mm. Sau khi uốn, số điểm gián đoạn sinh ra khi uốn phải được xác định bằng loại vật liệu xốp ẩm (wet-sponge), 67,5 V; 80000 Ω, xác định số điểm gián đoạn xảy ra trực tiếp và ghi lại. Trước khi kiểm tra, toàn bộ điểm gián đoạn và các đầu của thanh phủ sẽ được phủ một lớp vật liệu bịt kín.

5.1.3. Lớp phủ loại B

Nếu lớp phủ thuộc loại không dẻo, lấy 16 mẫu thanh cốt thép có gân đường kính 20 mm và chiều dài 300 mm để thử. Ngoài ra, thêm 16 thanh chưa phủ sẽ được uốn 180o quanh gối trục đường kính 100 mm. Các thanh sẽ được phủ theo 7.5. Toàn bộ chiều dài đã uốn, thanh phủ sẽ là 300 mm, số điểm gián đoạn sẽ được xác định bằng loại vật liệu xốp ẩm, 67,5 V; 80000 Ω, xác định số điểm gián đoạn trực tiếp và ghi lại. Trước khi kiểm tra, toàn bộ điểm gián đoạn và hai đầu của thanh phủ sẽ được phủ một lớp vật liệu bịt kín.

5.1.4. Lớp phủ loại A và B

Trước khi ngâm vào dung dịch, khoan một lỗ đường kính 3 mm qua lớp phủ của 32 mẫu thử xuống dưới lớp thép. Vị trí của lỗ ở giữa đường gân ngang trên đường tâm của mỗi thanh và điểm giữa chỗ uốn trên thanh uốn.

Bốn thanh thẳng và bốn thanh uốn được ngâm trong mỗi dung dịch trong thời gian 28 ngày tại 55oC ± 4oC. Độ pH của dung dịch được kiểm tra và ghi lại hàng ngày, và điều chỉnh để độ pH dao động ± 0,2 pH so với giá trị dung dịch ban đầu. Sau 28 ngày ngâm trong dung dịch các thanh sẽ được kiểm tra sự phồng lên, sự thay đổi màu, nứt và rộp. Nếu lớp phủ nứt hoặc phồng, thì sản phẩm phải bị loại bỏ.

Sau thời gian thử 28 ngày, phải đánh giá sự bám dính của lớp phủ với thanh cốt thép. Vạch hai đường cắt giao nhau qua lớp phủ tạo thành hai hình nêm 45o. Lớp phủ tại những chỗ giao nhau được nhấc lên bởi đầu dò điểm sắc bằng đồng, đường kính 3 mm. Một bên lớp phủ được kẹp bằng nhíp và nhấc lên. Khoảng lớp phủ giữa hai đầu có thể nhấc lên dễ dàng bằng cách sử dụng cái kẹp, phải được đo từ mép của hố xác định trước đến điểm không bám dính lớn nhất.

Sự bám dính của lớp phủ được xác định bằng quy trình trên đối với hai thanh thẳng và hai thanh uốn ngay sau khi lấy các thanh ra khỏi dung dịch và trong khi lớp phủ còn ướt. Sau 7 ngày làm khô ở nhiệt độ (23 ± 2)oC và độ ẩm tương đối khoảng (50 ± 5)%, phải xác định sự dính kết của lớp phủ còn lại trên hai thanh thẳng và hai thanh được uốn trên gối uốn thông thường tương tự như đã hướng dẫn ngay sau khi lấy ra khỏi dung dịch.

5.1.5. Tiêu chuẩn chấp nhận

Sau khi ngâm trong dung dịch 28 ngày, giá trị không bám dính trung bình lớn nhất đối với 95 % số thanh được thử là 4 mm hoặc nhỏ hơn.

5.2. Sự không bám dính catốt

Khả năng của lớp phủ chống lại sự mất dính kết dưới điện áp tại nhiệt độ môi trường phải được đánh giá bằng phép thử 168 h sự không bám dính catốt.

5.2.1. Thiết bị

5.2.1.1. Nguồn cấp năng lượng điều chỉnh dòng điện một chiều, với điện áp ở đầu ra từ 0 V đến 12 V và cường độ dòng điện 200 mA.

5.2.1.2. Vôn kế, với trở kháng vào tối thiểu là 10 MΩ và cường độ đo trong phạm vi giữa 0 V và 2 V với thang chia 1mV.

5.2.1.3. Điện trở mạch shunt 10 Ω, 0,5 W, dung sai 1%.

5.2.1.4. Điện cực chuẩn calomen

5.2.1.5. Anốt bằng platin (bạch kim) rắn, chiều dài 150 mm, đường kính danh nghĩa 1,6 mm hoặc dây mạ platin, đường kính danh nghĩa 3,2 mm.

5.2.1.6. Dung dịch điện phân, NaCl 3% (theo khối lượng) được hòa tan trong nước cất.

5.2.1.7. Cốc có mỏ bằng thủy tinh nhựa dẻo, dung tích 1 l, với nắp bằng thủy tinh nhựa dẻo.

5.2.1.8. Nhiệt kế.

5.2.1.9. Dao cắt gọt, với lưỡi dao sắc

5.2.1.10. Thanh cốt thép phủ, mỗi thanh dài 200 mm và không có các điểm khuyết.

5.2.2. Quy trình

5.2.2.1. Trên mỗi thanh thử (5.2.1.10), khoan một lỗ đường kính 3 mm cách đầu thanh một khoảng 50 mm. Lỗ phải được đặt giữa các gân ngang và đủ sâu để lộ lớp thép bên trong qua toàn bộ đường kính 3 mm. Bịt kín đầu thanh cốt thép, bịt chặt toàn bộ lỗ bằng vật liệu bịt kín. Khoan lỗ đường kính 3 mm và gắn vít tự cắt ren vào đầu khác của thanh để nối đất.

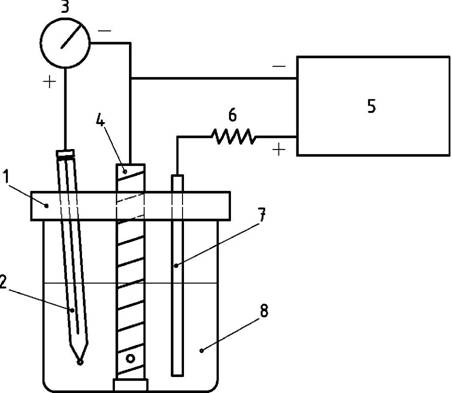

5.2.2.2. Thực hiện thử sự không bám dính catốt bằng thiết bị nêu trong Hình 1.

5.2.2.3. Cho khoảng 500 ml dung dịch điện phân (5.2.1.6) vào cốc có mỏ (5.2.1.7). Đậy nắp bằng thủy tinh nhựa dẻo lên cốc có mỏ.

5.2.2.4. Chèn một thanh thử vào cốc có mỏ, đầu thanh được bít chặt tỳ lên đáy cốc. Cho thêm dung dịch điện phân cho đến khi ngập 100 mm chiều dài thanh. Nối đầu cực âm của nguồn cấp năng lượng dòng điện một chiều (5.2.1.1) với vít nối đất của thanh.

CHÚ DẪN:

1 Nắp; 5 Nguồn cấp năng lượng dòng điện một chiều;

2 Điện cực calomen; 6 Điện trở mạch shunt;

3 Vôn kế; 7 Anốt;

4 Thanh thử; 8 Dung dịch điện phân.

Hình 1 - Chuẩn bị thiết bị để thử sự không bám dính catốt

5.2.2.5. Đặt 75 mm anốt (5.2.1.5) vào dung dịch điện phân. (Nếu sử dụng anốt bằng dây mạ platin thì đầu dây chìm trong dung dịch phải được bịt kín hoàn toàn bằng silicon để tránh hư hỏng đến lõi đồng) Đặt đầu của anốt trong phạm vi 10 mm của lỗ khoan trong lớp phủ. Nối điện trở mạch shunt (5.2.1.3) đến anốt và cực dương của nguồn cấp năng lượng nối tiếp nhau.

5.2.2.6. Đặt điện cực chuẩn calomen (5.2.1.4) vào dung dịch điện phân. Đặt đầu xốp trong phạm vi 10 mm của lỗ khoan trong lớp phủ. Nối cực dương của vôn kế (5.2.1.2) đến điện cực calomen và cực âm đến thanh thép cốt.

5.2.2.7. Bật nguồn cấp năng lượng. Điều chỉnh nguồn cấp năng lượng cho đến khi điện thế bị phân cực được ổn định tại -1500 mV ± 20 mV đối với điện cực calomen. Đo sự sụt giảm điện áp qua điện trở mạch shunt sử dụng vôn kế và tính dòng hiện hành. Ghi lại thời gian như là thời gian bắt đầu.

5.2.2.8. Thanh được giữ trong dung dịch điện phân được duy trì ở nhiệt độ 23oC ± 2oC, trong khoảng thời gian 168 h ± 2 h. Tại chu kỳ 2 h, ghi lại các số ghi điện thế và điều chỉnh vôn kế chính xác trước bất cứ sự trôi nào từ -1500 mV ± 20 mV trong thời gian 8 h đầu. Kiểm tra lại điện thế tại thời điểm 24 h và sau đó cứ 12 h kiểm tra tối thiểu hai lần. Đo sự sụt giảm điện áp qua điện trở mạch shunt tại mỗi phép đo điện thế và tính dòng hiện hành.

5.2.2.9. Điện cực calomen phải được lấy ra sau mỗi lần đo điện thế để tránh nguy cơ nhiễm bẩn điện cực. Sự định cỡ điện cực phải được kiểm tra sau mỗi phép thử sự không bám dính catốt.

5.2.2.10. Lấy thanh ra khỏi cốc và để trong không khí ở 23oC ± 2oC trong 1 h trước khi chuẩn bị cho phép thử.

5.2.2.11. Sử dụng một lưỡi dao mới trong dao cắt gọt (5.2.1.9), thực hiện bốn miếng cắt qua lớp phủ tại lỗ khoan đã định, mở rộng ra ngoài từ vị trí 0o, 90o, 180o và 270o, cung cấp bốn mặt cắt lớp phủ cho phép thử mài mòn. Đảm bảo rằng các miếng cắt mở rộng qua lớp vật liệu phủ là có thể xác định được. Thay lưỡi dao nếu bị cùn hoặc hư hỏng. Chiều dài của mỗi miếng cắt không được nhỏ hơn 5 mm hoặc nhỏ hơn khoảng cách giữa các gân liền kề.

5.2.2.12. Đặt đầu dao dưới lớp phủ ở chỗ cắt. Sử dụng một tay đòn tác động để lấy lớp phủ ra. Tiếp tục cho đến khi lớp phủ chống lại được tác động của tay đòn. Đo bán kính phạm vi không bám dính từ mép đường tròn 3 mm ban đầu (được tạo thành trong lớp phủ do khoan lỗ) để lộ ra lớp phủ bám dính bền vững.

5.2.2.13. Lặp lại quy trình đối với toàn bộ bốn miếng cắt của lớp phủ và tính trung bình các giá trị. (Nếu có thể dễ dàng đo đường kính của đường tròn kết quả tại các vị trí 0o, 180o và các vị trí 90o, 270o, tính trung bình các giá trị trung bình này, trừ lỗ 3 mm ban đầu, và chia cho hai để tính bán kính thử).

5.2.3. Tiêu chuẩn chấp nhận

Bán kính trung bình lớp phủ không bám dính của ba thanh cốt thép phủ phải không lớn hơn 2 mm khi được đo từ cạnh có lớp phủ khuyết tật đã định.

5.3. Độ bền phun sương muối

Khả năng của lớp phủ để chống lại sự tổn thất mài mòn trong chất ăn mòn, môi trường nóng và ẩm ướt phải được đánh giá bằng phép thử 800 h.

5.3.1. Thiết bị

532.1.1. Hộp phun sương muối.

5.3.1.2. Dung dịch muối, NaCl 5% (theo khối lượng) được hòa tan trong nước cất.

5.3.1.3. Dao cắt gọt, với lưỡi dao sắc

5.3.1.4. Thanh cốt thép phủ, mỗi thanh dài 200 mm; cả hai đầu của mỗi thanh phải được bịt hoàn toàn bằng vật liệu bịt kín.

5.3.2. Quy trình

5.3.2.1. Trên mỗi thanh thử (5.3.1.4), khoan sáu lỗ đường kính 3 mm, ba lỗ trên một cạnh của thanh và ba lỗ trên cạnh khác. Lỗ đầu tiên trên cạnh khoan cách đầu cuối của thanh ít nhất ba gân. Lỗ khoan ở tâm giữa các gân và vừa đủ sâu trên thanh thép. Lỗ thứ hai khoan cách đầu khác của thanh ít nhất ba gân ngang và lỗ thứ ba được khoan ở giữa. Những lỗ này đều khoan ở tâm giữa các gân.

5.3.2.2. Đặt các thanh với vị trí mặt hư hỏng đối diện với mặt bên (90oC), trong hộp phun sương muối (5.3.1.1) trong 800 h ± 20 h tại 35oC ± 2oC.

5.3.2.3. Sau 800 h ± 20 h nhấc những thanh này ra và làm sạch trong nước cất. Bảo quản thanh trong không khí tại nhiệt độ 23oC ± 2oC trong vòng 24 h ± 2 h trước khi chuẩn bị thử khả năng bám dính của chúng.

5.3.2.4. Tại mỗi mặt hư hỏng và vùng lân cận của nó, đánh bóng kỹ bề mặt bằng dao cắt gọt (5.3.1.3), để loại đi sự tích tụ ăn mòn trên bề mặt sản phẩm. Quá trình này không được gây tác hại đến lớp phủ.

5.3.2.5. Sử dụng một lưỡi dao mới cho mỗi mẫu thử, dùng dao cắt bốn đoạn qua lớp phủ tại vị trí hư hỏng, kéo dài ra bên ngoài từ vị trí 0o, 90o, 180o và 270o, chuẩn bị bốn mẫu chọn này cho việc thử bám dính. Đảm bảo cắt kéo dài qua lớp phủ để có thể nhìn thấy kim loại. Thay lưỡi dao nếu cùn hoặc hỏng. Chiều dài mỗi nhát cắt không nhỏ hơn 5 mm hoặc khoảng cách giữa những gân liền kề.

5.3.2.6. Đưa đầu dao dưới lớp phủ tại chỗ cắt. Dùng tay đòn tác dụng để nâng lớp phủ cho tới khi không nâng được nữa. Lặp lại với bốn miếng cắt.

5.3.2.7. Đo đường kính của vùng không bám dính từ cạnh lớp phủ từ 0o đến 180o và cạnh lớp phủ từ 90o đến 270o và tính hai giá trị trung bình. Trừ đi 3 mm đường tròn ban đầu (được tạo thành trong lớp phủ do khoan lỗ) từ giá trị trung bình này và chia cho hai để có giá trị thử.

5.3.2.8. Lặp lại bước 5.3.2.6 và 5.3.2.7 cho mỗi phép thử tại hiện trường.

5.4. Độ thẩm thấu clorua

Đặc tính của lớp phủ như là một hàng rào chắn clorua phải được đánh giá bằng phép thử 45 ngày.

5.4.1. Thiết bị

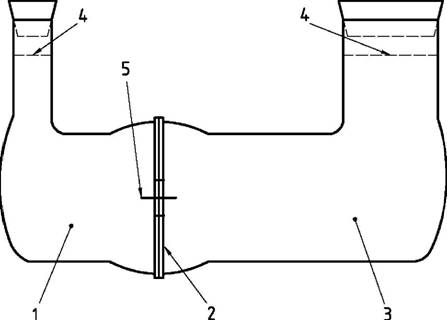

5.4.1.1. Hai khoang ngăn kính, như được thể hiện trong Hình 2

Nơi được ngăn ra bằng hai tấm kính, mỗi bên đều có ống thông đường kính 24 mm. Mẫu thử sẽ được kẹp giữa hai tấm kính, hình thành một màng mỏng trong khe. Mức trong hai khoang phải bằng nhau khi thể tích chất lỏng là 115 ml và 175 ml trong từng ngăn 1 và 3. Lỗ phải được nhúng chìm hoàn toàn.

CHÚ DẪN:

1 Ngăn chứa 115 ml nước cất

2 Màng epoxy giữa hai tấm kính, lỗ 24 mm ở tâm.

3 Ngăn chứa 175 ml NaCl 3 mol/l.

4 Đường đánh dấu mức độ.

5 Lỗ 25 mm, đặt giữa.

Hình 2 - Bể thấm (ví dụ)

5.4.1.2. Thiết bị xác định nồng độ clorua dưới 0,0001mol/l

Hoạt động đo phải được biến đổi thành tập hợp các giá trị mol cho mỗi lít với một biểu đồ biến đổi, được vẽ bằng đồ thị ion clorua hoạt động chống lại nồng độ ion clorua đã biết.

5.4.1.3. Mẫu thử

Vùng màng epoxy không kể nền có kích thước 100 mm x 100 mm. Chiều dày lớp màng là chiều dày lớp phủ nhỏ nhất trên thép cốt.

CHÚ THÍCH: Thép phủ epoxy theo tiêu chuẩn TCVN 7934, có chiều dày nhỏ nhất là 170µm.

Trước khi thử, mẫu phải được xử lý cẩn thận và kiểm tra khuyết tật.

5.4.2. Quy trình

Mẫu thử (5.4.1.3) được đặt giữa hai tấm kính trong ngăn. Khoang lớn có chứa 175 ml dung dịch NaCl 3 mol/l. Khoang nhỏ chứa 115 ml nước cất. Sau 45 ngày tại 23oC ± 2oC, xác định nồng độ clorua trong khoang nhỏ.

5.4.3. Tiêu chuẩn chấp nhận

Nồng độ trong khoang nhỏ phải nhỏ hơn 0,0001 mol/l.

5.5. Tính dẻo của lớp phủ

Yêu cầu tính dẻo chỉ áp dụng đối với loại lớp phủ A

Tính dẻo của lớp phủ được đánh giá bằng cách uốn ba thanh cốt thép phủ 180o (sau khi lật lại) quanh gối uốn có đường kính 6d, trong đó d là đường kính thanh. Thử uốn phải được thực hiện với vận tốc góc không đổi tối thiểu là 8 rad/min. Hai gân dọc của thanh cốt thép phủ sẽ đặt trong mặt phẳng vuông góc bán kính gối uốn. Nhiệt độ mẫu thử từ 17oC đến 30oC. Không có vết nứt trong lớp phủ trên bán kính ngoài của một trong ba thanh uốn mà người có thể thấy rõ bằng mắt thường.

Sự không đạt riêng hoặc vết nứt của thép cốt không được coi là sự không đạt của lớp phủ. Phải thử bổ sung hai thanh thép phủ.

5.6. Khả năng chịu mài mòn

Độ bền của lớp phủ trên một trong ba tấm pannen thép để mài mòn bằng một máy mài Taber (xem ISO 9352) hoặc tương đương nó, sử dụng bánh răng CS-10 và 1 kg tải trọng cho mỗi bánh răng, lượng hao hụt không quá 50 mg sau 1 000 vòng.

5.7. Thử va đập

Độ bền của lớp phủ do hư hỏng cơ học được đánh giá bằng thử trọng lượng rơi. Thiết bị thử giống như thiết bị đã mô tả trong tiêu chuẩn ISO 6272 sử dụng cùng với búa 1,8 kg có đường kính đầu 16 mm. Va đập sẽ xảy ra ở vùng thấp của thanh phủ, nghĩa là giữa những gân ngang. Phép thử được thực hiện ở 23oC ± 2oC. Với lớp phủ loại A công va đập là 10 N.m, lớp phủ loại B công va đập là 4,5 N.m, lớp phủ sẽ không vỡ, nứt hoặc mất khả năng kết dính, ngoại trừ những vùng bị va đập, nghĩa là vùng thường xuyên chịu biến dạng do búa.

6. Yêu cầu đối với vật liệu bịt kín

6.1. Độ bền hóa học

Vật liệu bịt kín có khả năng chống rỗ (rộp) hoặc ăn mòn trong dung dịch mô phỏng môi trường phơi điện thế được đánh giá bằng cách nhúng ba pannen thép tấm phẳng, được phủ, với khuyết tật đã định được sửa chữa bằng vật liệu bịt kín, trong dung dịch có chứa KOH 0,3N và NaOH 0,05 N tại nhiệt độ 55oC ± 2oC trong 28 ngày.

Mỗi khuyết tật xác định bằng diện tích 12 mm x 25 mm được tạo ra ở từ tâm của một mặt pannen được phủ bằng đá mài hoặc phương pháp thích hợp khác. Bụi và vật liệu xốp phải được loại bỏ khỏi mặt khuyết tật đã định bằng khăn lau sạch sau khi loại bỏ lớp phủ. Vật liệu bịt kín được chuẩn bị để sử dụng theo hướng dẫn của nhà sản xuất vật liệu bịt kín. Vật liệu bịt kín được sử dụng, dùng một chổi sơn mới, tạo nên khuyết tật đã định theo hình dạng vùng được bịt kín 25 mm x 37 mm hoàn toàn bao phủ khuyết tật đã định. Pannen phủ là tấm phẳng đặt nằm trên bàn máy trong khi sử dụng vật liệu bịt kín và còn để lại tại vị trí cho đến khi lớp phủ được khắc phục theo hướng dẫn của nhà sản xuất. Quá trình bịt kín và các pannen được bịt kín phải được giữ ở nhiệt độ 23oC ± 2oC. Đo chiều dày lớp phủ vùng bịt kín và ghi lại.

Sau khi hoàn thành phép thử, phải không nhìn thấy trên vùng bịt kín của một trong ba pannen được phủ các phồng rộp hoặc các diện tích gỉ sắt phát triển từ lỗ trong vùng bịt kín hoặc mặt phân cách giữa vật liệu bịt kín với pannen phủ.

6.2. Độ bền phun sương muối

Vật liệu bịt kín có khả năng chống lại sự ăn mòn của môi trường nóng, ẩm ướt được đánh giá bằng phép thử 400 h. Ba pannen thép phẳng, được phủ, với các khuyết tật đã định sử dụng vật liệu bịt kín để sửa, được phơi ở nhiệt độ 35oC ± 2oC phun muối bao gồm NaCl 5% (theo khối lượng) được hòa tan trong nước cất trong 400 h ± 10 h.

Mỗi khuyết tật đã định có diện tích 12 mm x 25 mm được tạo ra ở tâm của một mặt pannen phủ bằng đá mài hoặc phương pháp thích hợp khác. Bụi và vật liệu xốp phải được loại bỏ khỏi mặt khuyết tật đã định bằng khăn lau sạch sau khi loại bỏ lớp phủ. Vật liệu bịt kín được chuẩn bị để áp dụng theo hướng dẫn của nhà sản xuất vật liệu bịt kín. Vật liệu bịt kín được áp dụng, sử dụng một chổi sơn mới, tạo nên khuyết tật đã định theo dạng diện tích được bịt kín 25 mm x 37 mm hoàn toàn bao phủ khuyết tật cố ý. Pannen phủ là tấm phẳng đặt nằm trên bàn máy trong khi áp dụng vật liệu bịt kín và còn để tại vị trí cho đến khi lớp phủ được khắc phục theo hướng dẫn của nhà sản xuất. Quá trình hoạt động bịt kín và các pannen được bịt kín phải duy trì ở nhiệt độ 23oC ± 2oC. Chiều dày lớp phủ vùng bịt kín được đo và được ghi lại.

Sau khi hoàn thành phép thử, phải không nhìn thấy trên vùng bịt kín của một trong ba pannen được phủ các phồng rộp hoặc các diện tích gỉ sắt phát triển từ lỗ trong vùng bịt kín hoặc mặt phân cách giữa vật liệu bịt kín với pannen phủ.

7. Thử chất lượng

7.1. Tổ chức thử nghiệm

Thử chất lượng phải được thực hiện bởi tổ chức thử nghiệm được người mua chấp nhận

7.2. Vật liệu thử

Một mẫu 0,5 kg vật liệu phủ với sự mô tả chung và sự đánh dấu của nó, bao gồm các phương pháp thử quang phổ hồng ngoại hoặc phân tích nhiệt (phép đo nhiệt lượng quét vi sai), phải đưa cho tổ chức thử nghiệm. Đánh dấu và mô tả chung phải thích hợp với toàn bộ phần biên bản thử chất lượng.

Một mẫu 1 l vật liệu bịt kín phải được đưa cho tổ chức thử nghiệm. Tên sản phẩm và sự mô tả vật liệu bịt kín được nêu trong biên bản thử.

7.3. Mẫu thử

Loại và số lượng mẫu thử sau đây được đưa ra với số lượng tối thiểu để thử:

a) đối với lớp phủ loại A, hai mốt thanh cốt thép vằn đường kính 20 mm, mác 400 hoặc 500, dài 1,2 m, với chiều dày lớp phủ từ 170 µm đến 300 µm;

b) đối với lớp phủ loại B, hai thanh cốt thép có gân đường kính là 20 mm, mác 400 hoặc 500, dài 2 m, với chiều dày lớp phủ từ 170 µm đến 300 µm;

c) bốn tấm thép dày 100 mm x 100 mm x 1,5 mm và những lỗ ở tâm của máy mài mòn Taber, với chiều dày lớp phủ là 250 µm ± 50 µm;

d) bốn màng tự do của vật liệu phủ 100mm x 100mm với chiều dày 180 µm đến 200 µm;

e) đối với lớp phủ loại A hoặc lớp phủ loại B, tám thanh cốt thép vằn chịu lực đường kính 20 mm được phủ, chiều dài 0,2 m, với chiều dày lớp phủ từ 170 µm đến 300 µm. Các đầu của thanh phủ và toàn bộ điểm khuyết được bịt kín bằng vật liệu bịt kín. Chiều dày lớp vật liệu bịt kín ít nhất là 180 µm;

f) đối với lớp phủ loại A hoặc lớp phủ loại B, mười sáu thanh cốt thép vằn chịu lực đường kính 20 mm được phủ, chiều dài 0,3 m, với chiều dày lớp phủ từ 170 µm đến 300 µm. Các đầu của thanh phủ và toàn bộ điểm khuyết được bịt kín bằng vật liệu bịt kín. Chiều dày lớp vật liệu bịt kín ít nhất là 180 µm;

g) đối với lớp phủ loại B, mười sáu thanh cốt thép vằn chịu lực không phủ dài 0,3 m, đường kính là 20 mm được uốn 180o quanh gối uốn đường kính 100 mm và chiều dày lớp phủ là 170 µm đến 300 µm theo 7.5. Các đầu thanh phủ và toàn bộ điểm khuyết sẽ được bịt kín bằng vật liệu bịt kín. Chiều dày lớp vật liệu bịt kín tối thiểu là 180 µm;

h) sáu pannen thép phẳng 75 mm x 150 mm được phun làm sạch và được phủ lên cả hai mặt với lớp phủ bằng bột epoxy từ 175 µm đến 300 µm theo hướng dẫn của nhà sản xuất bột. Những dấu treo trên pannen được bịt kín bằng silic hoặc chất bịt kín thích hợp khác.

Chấp nhận việc đưa các mẫu thử bổ sung để thử lại.

Lớp phủ và các màng phải không có các lỗ, rỗ, tạp chất, các vết nứt và các vùng hư hỏng. Lớp phủ phải được kiểm tra các điểm khuyết sử dụng loại vật liệu xốp ẩm (wet-sponge) 67,5 V, 80 000Ω, máy dò điểm khuyết dòng trực tiếp. Tổng số điểm khuyết được tìm thấy trên toàn bộ mẫu thử phải được ghi lại.

7.4. Quy trình sử dụng lớp phủ

Nhà sản xuất bột phủ phải ghi rõ phương pháp chuẩn bị bề mặt kim loại, và phương pháp sử dụng lớp phủ đối với những mẫu thử và đối với hợp đồng sản xuất thanh cốt thép phủ. Những phương pháp này được ghi lại trong biên bản thử.

7.5. Sự chuẩn bị thanh có đủ chất lượng

Thanh sản phẩm yêu cầu phải được sản xuất trong cùng một phương pháp như là thanh có đủ chất lượng. Vì vậy, thanh có đủ chất lượng là cần thiết để chuẩn bị trên dây chuyền sử dụng lớp phủ trên thực tế trong cùng phương pháp được đề nghị cho sản xuất thường xuyên. Những thay đổi trong sự chuẩn bị tới hạn, nhiệt luyện, và các phương pháp phủ cho phép mà không có thỏa hiệp trong chất lượng cũng phải được trình bày tỉ mỉ trong biên bản chất lượng.

8. Giấy chứng nhận

Biên bản tóm tắt các kết quả của toàn bộ phép thử và chữ ký của phòng thử nghiệm liên quan được cung cấp cho nhà sản xuất.