Tiêu chuẩn quốc gia TCVN 7937-2:2009 (ISO 15630-2:2002) về Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 2: Lưới hàn đã được thay thế bởi Tiêu chuẩn quốc gia TCVN 7937-2:2013 (ISO 15630-2:2010) về Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 2: Lưới hàn .

Nội dung toàn văn Tiêu chuẩn quốc gia TCVN 7937-2:2009 (ISO 15630-2:2002) về Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 2: Lưới hàn

TIÊU CHUẨN QUỐC GIA

TCVN 7937-2:2009

ISO 15630-2:2002

THÉP LÀM CỐT BÊ TÔNG VÀ BÊ TÔNG DỰ ỨNG LỰC - PHƯƠNG PHÁP THỬ - PHẦN 2: LƯỚI HÀN

Steel for the reinforcement and prestressing of concrete - Test methods - Part 2: Welded fabric

Lời nói đầu

TCVN 7937-2:2009 hoàn toàn tương đương với ISO 15630-2:2002

TCVN 7937-2:2009 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 17 Thép biên soạn, Tổng cục Tiêu chuẩn Đo lường chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố

TCVN 7937-2:2009 là một phần của TCVN 7937:2009. Tiêu chuẩn này bao gồm các phần sau:

- TCVN 7937-1:2009 Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 1: Thanh, dây và sợi làm cốt;

- TCVN 7937-2:2009 Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 2: Lưới hàn;

- TCVN 7937-3:2009 Thép làm cốt bê tông và bê tông dự ứng lực - Phương pháp thử - Phần 3: Thép dự ứng lực.

THÉP LÀM CỐT BÊ TÔNG VÀ BÊ TÔNG DỰ ỨNG LỰC - PHƯƠNG PHÁP THỬ - PHẦN 2: LƯỚI HÀN

Steel for the reinforcement and prestressing of concrete - Test methods - Part 2: Welded fabric

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp thử dùng cho lưới hàn.

2 Tài liệu viện dẫn

Các tài liệu dưới đây là cần thiết đối với việc áp dụng tiêu chuẩn này. Đối với tài liệu có ghi năm công bố, áp dụng phiên bản được nêu. Đối với tài liệu không có năm công bố, áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 197:2002 (ISO 6892:1998), Vật liệu kim loại - Thử kéo ở nhiệt độ phòng.

TCVN 198:2008 (ISO 7438:1985), Vật liệu kim loại - Thử uốn.

ISO 4965:1979, Axial load fatigue testing machines - Dynamic force calibration - Strain gauge technique. (Máy thử mỏi tải trọng chiều trục - Hiệu chuẩn lực động - Kỹ thuật đo ứng suất).

ISO 7500-1:1999, Metallic materials - Verification of static uniaxial testing machines - Part 1: Tension/compression testing machines - Verification and calibration of the force-measuring systems.

(Vật liệu kim loại - Kiểm định các máy thử đồng trục tĩnh - Phần 1: Máy thử kéo/nén - Kiểm định và hiệu chuẩn hệ thống đo lực)

ISO 9513:1999, Metallic materials - Calibration of extensonmeters used in uniaxial testing. (Vật liệu kim loại - Hiệu chuẩn các giãn kế được sử dụng trong phép thử một trục)

ISO/TR 9769:1991, Steel and iron - Review of available methods of analysis (Thép và gang - Tổng quan các phương pháp phân tích hiện có)

3 Ký hiệu

Xem bảng 1

Bảng 1 - Ký hiệu

Ký hiệu | Đơn vị | Ý nghĩa | Điều |

A | % | Độ giãn dài phần trăm sau khi đứt | 5.1; 5.3 |

Ag | % | Độ giãn dài phần trăm không tỷ lệ tại lực lớn nhất (Fm) | 5.3 |

Agt | % | Độ giãn dài phần trăm tổng cộng tại lực lớn nhất (Fm) | 5 |

An | mm2 | Diện tích mặt cắt ngang danh nghĩa của thanh hoặc sợi | 8.4.2 |

D | mm | Đường kính danh nghĩa của thanh hoặc sợi | 5.3; 7.2; 8.4.8 |

D | mm | Đường kính gối uốn trong thử uốn liên kết hàn | 6.2.1 (Hình 2); 6.3 |

F | Hz | Tần số gia tải trong thử mỏi | 8.1; 8.4.3 |

Fm | N | Lực kéo lớn nhất | 5.3 |

Fr | N | Phạm vi lực trong thử mỏi dọc trục | 8.1; 8.3; 8.4.2; 8.4.3 |

Fs | N | Lực cắt mối hàn | 7 |

Fup | N | Lực cận trên trong thử mỏi dọc trục | 8.1; 8.3; 8.4.2; 8.4.3 |

r1 | mm | Khoảng cách giữa đầu kẹp và các vạch giới hạn chiều dài tính toán khi đo Agt, theo cách thủ công | 5.3 |

r2 | mm | Khoảng cách giữa vị trí đứt và các vạch giới hạn chiều dài tính toán khi đo Agt theo cách thủ công | 5.3 |

ReH | MPa | Giới hạn chảy trên | 5.2; 5.3 |

Rm | MPa | Giới hạn bền | 5.3 |

Rp0,2 | MPa | Giới hạn chảy quy ước tại độ giãn dài không tỷ lệ 0,2 % | 5.2; 5.3 |

Γ | độ | Góc uốn trong thử uốn liên kết hàn | 6.3 |

2σa | MPa | Phạm vi thay đổi ứng suất trong thử mỏi tải dọc trục | 8.4.2 |

σmax | MPa | Ứng suất lớn nhất trong thử mỏi tải dọc trục | 8.4.2 |

CHÚ THÍCH: 1 MPa = 1 N/mm2 | |||

4 Quy định chung về mẫu thử

Mẫu thử được lấy từ lưới hàn trong điều kiện nguyên trạng.

Khi phải xác định các chỉ tiêu cơ tính trong thử kéo hoặc thử mỏi, mẫu thử được phép xử lý hóa già nhân tạo, phụ thuộc vào yêu cầu của tiêu chuẩn sản phẩm tương ứng.

CHÚ THÍCH: Nếu tiêu chuẩn sản phẩm không quy định việc xử lý hóa già, khi đó có thể áp dụng các bước xử lý như sau: nung nóng mẫu thử đến 100 oC, duy trì nhiệt độ này trong vòng 1 h ![]() min với phạm vi dao động nhiệt độ là ± 10 oC sau đó lấy mẫu ra rồi làm nguội tự nhiên trong không khí tĩnh tới nhiệt độ môi trường.

min với phạm vi dao động nhiệt độ là ± 10 oC sau đó lấy mẫu ra rồi làm nguội tự nhiên trong không khí tĩnh tới nhiệt độ môi trường.

Khi xử lý hóa già, các thông số điều kiện của quá trình xử lý phải được đưa vào trong báo cáo thử.

Mẫu thử phải chứa ít nhất một liên kết hàn. Số liên kết hàn nằm trong mẫu thử phải được đưa vào trong báo cáo.

Trước khi tiến hành thử phải cắt bỏ các sợi hoặc thanh ngang cũng như sợi hoặc thanh không thử của mẫu hai lớp mà không được làm ảnh hưởng đến các sợi, thanh hoặc mối hàn sẽ thử.

5 Thử kéo

5.1 Mẫu thử

Mẫu thử phải tuân theo các quy định chung trong điều 4, chiều dài tự do của mẫu thử phải đủ cho quá trình xác định độ giãn dài phần trăm theo 5.3.

Nếu cần xác định độ giãn dài phần trăm sau khi đứt (A), mẫu thử phải được vạch dấu theo quy định trong điều 8 của TCVN 197 : 2002.

Nếu cần xác định độ giãn dài phần trăm tổng cộng tại lực lớn nhất (Agt) bằng phương pháp thủ công, phải vạch trên mẫu thử các vạch cách đều nhau trên suốt chiều dài tự do (xem phụ lục H của TCVN 197 : 2002). Khoảng cách giữa các vạch này sẽ là 20 mm, 10 mm hoặc 5 mm tùy theo đường kính của thanh hoặc sợi.

5.2 Thiết bị thử

Thiết bị thử phải được kiểm tra và hiệu chuẩn theo ISO 7500 - 1 và có cấp chính xác tối thiểu là cấp 1.

Nếu có sử dụng giãn kế thì giãn kế phải đạt độ chính xác cấp 1 (xem ISO 9513) khi dùng để xác định ReH hoặc Rp0,2 và đạt độ chính xác cấp 2 (xem ISO 9513) khi dùng để xác định Agt.

5.3 Qui trình thử

Phép thử kéo phải được tiến hành theo TCVN 197 : 2002. Khi phải xác định Rp0,2, nếu phần tuyến tính của biểu độ lực - độ giãn dài không thể hiện rõ ràng thì phải sử dụng một trong hai phương pháp sau:

- Quy trình khuyến cáo trong 13.1 của TCVN 197 : 2002;

- phần tuyến tính của biểu đồ lực-giãn dài sẽ được xem như một đoạn thẳng nối các điểm trên biểu đồ tại vị trí 0,1 Fm và 0,3 Fm.

Trong trường hợp có tranh chấp thì sẽ dùng phương pháp thứ hai.

CHÚ THÍCH: Nếu dộ dốc của đoạn thẳng này sai lệch lớn hơn 10% so với giá trị mô đun đàn hồi lý thuyết, phép thử sẽ bị coi là không hợp lệ.

Nếu không được quy định cụ thể trong tiêu chuẩn sản phẩm tương ứng, khi đó sẽ dùng giá trị diện tích mặt cắt ngang danh nghĩa để tính các giá trị cường độ (ReH hoặc Rp0,2, Rm).

Phép thử cũng bị coi là không hợp lệ nếu mẫu thử bị đứt trong phần kẹp hoặc tại vị trí cách đầu kẹp nhỏ hơn 20 mm hoặc d (lấy giá trị lớn hơn).

Nếu không được quy định cụ thể trong tiêu chuẩn sản phẩm tương ứng, khi xác định độ giãn phần trăm sau khi đứt (A), chiều dài tính toán ban đầu sẽ là 5 lần đường kính danh nghĩa (d).

Sử dụng quy trình trong TCVN 197 : 2002 để xác định độ giãn tổng cộng tại lực lớn nhất (Agt) với một số thay đổi và bổ sung như sau:

- nếu sử dụng giãn kế để xác định Agt, giá trị Agt phải được ghi lại trước khi lực kéo giảm quá 0,5% của giá trị lực lớn nhất;

- nếu sử dụng phương pháp thủ công để đo Agt sau khi đứt, Agt sẽ được tính theo công thức sau:

Agt = Ag + Rm/2000

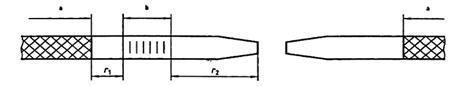

trong đó Ag là độ giãn không tỷ lệ phần trăm tại lực lớn nhất. Ag sẽ được đo trên một chiều dài tính toán bằng 100 mm nằm cách vị trí đứt một khoảng r2 có giá trị ít nhất là 50 mm hoặc 2d (lấy giá trị lớn hơn). Nếu khoảng cách r1 giữa đầu kẹp và chiều dài tính toán này nhỏ hơn 20 mm hoặc d (lấy giá trị lớn hơn) thì việc đo Ag sẽ bị coi là không hợp lệ (xem Hình 1);

- trong trường hợp có tranh chấp, sử dụng phương pháp đo thủ công.

CHÚ THÍCH:

a Chiều dài kẹp

b Chiều dài tính toán 100 mm

Hình 1 - Đo Agt theo phương pháp thủ công

6 Thử uốn

6.1 Mẫu thử

Mẫu thử phải tuân theo các quy định chung trong điều 4.

Đối với lưới hàn có thanh hoặc sợi đơn theo cả hai hướng, khi đó thanh hoặc sợi to hơn sẽ là phần tử chịu uốn.

Đối với lưới hàn có thanh hoặc sợi kép, khi đó một trong hai thanh hoặc sợi kép đó sẽ là phần tử chịu uốn.

6.2 Thiết bị thử

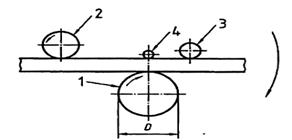

6.2.1 Hình 2 mô tả nguyên lý của một thiết bị thử uốn

CHÚ THÍCH: trên Hình 2 biểu diễn gối uốn và trục đỡ xoay còn trục dẫn thì không xoay. Tuy nhiên cũng có thể bố trí trục dẫn xoay còn gối uốn hoặc trục đỡ không xoay.

CHÚ DẪN:

1. Gối uốn

2. Trục đỡ

3. Trục dẫn

4. Sợi ngang

Hình 2 - Nguyên lý của thiết bị thử uốn

6.2.2 Phép thử uốn cũng có thể được tiến hành trên thiết bị có một gối uốn và nhiều trục đỡ (xem 4.1, ISO 7438 : 1985)

6.3 Quy trình thử

Phép thử uốn phải được tiến hành trong khoảng nhiệt độ từ 10 oC đến 35 oC. Mẫu thử phải được uốn quanh gối uốn sao cho mối hàn ở trung tâm của vùng uốn và nằm về phía chịu kéo.

CHÚ THÍCH: Tốc độ uốn nên giữ ở khoảng cách 60 o/s

Góc uốn (γ) và đường kính gối uốn (D) phải tuân theo các tiêu chuẩn sản phẩm tương ứng.

6.4 Đánh giá kết quả thử

Việc đánh giá kết quả thử uốn phải tuân theo các tiêu chuẩn sản phẩm tương ứng.

Trong trường hợp không có các yêu cầu cụ thể, phép thử được coi như là đạt yêu cầu nếu trên mẫu thử không xuất hiện các vết nứt có thể nhìn thấy bằng mắt thường.

7 Xác định lực cắt mối hàn (Fs)

7.1 Mẫu thử

Mẫu thử phải tuân theo các quy định chung trong điều 4.

Đối với lưới hàn có thanh hoặc sợi đơn theo cả hai hướng, khi đó thanh hoặc sợi to hơn sẽ là phần tử chịu kéo.

Đối với lưới hàn có thanh hoặc sợi kép, khi đó một trong hai thanh hoặc sợi kép đó sẽ là phần tử chịu kéo.

Có thể sử dụng mẫu đã qua thử kéo nếu vị trí đứt của mẫu thử kéo nằm cách xa vùng hàn.

7.2 Thiết bị thử

Thiết bị thử phải được kiểm tra và hiệu chuẩn theo ISO 7500-1 và có cấp chính xác tối thiểu là cấp 1.

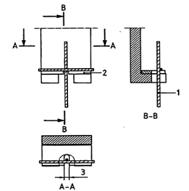

Đồ gá đỡ mẫu thử sẽ phải là một trong ba kiểu sau:

- kiểu a: thanh hoặc sợi ngang được đỡ một cách đơn giản trên một tấm thép trơn có xẻ rãnh để cho thanh hoặc sợi chịu kéo chui qua. Không có cơ cấu chống bẻ cong cho thanh hoặc sợi chịu kéo hoặc chống xoay cho thanh hoặc sợi ngang (xem Hình 3a);

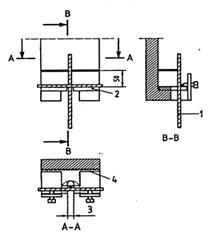

- kiểu b: có các đặc điểm của kiểu a nhưng có thêm cơ cấu chống bẻ cong cho thanh hoặc sợi chịu kéo. Phần đuôi của thanh hoặc sợi chịu kéo được chặn ở vị trí cách bề mặt đỡ 50 mm, nhưng vẫn cho phép dịch chuyển nhỏ theo chiều trục của thanh hoặc sợi. Sử dụng một chốt chặn để chống lại dịch chuyển ngang của thanh hoặc sợi ngang do phản lực khi bị bẻ cong của thanh hoặc sợi chịu kéo. Chốt chặn phải điều chỉnh được để không có lực nén ban đầu tác dụng lên mối hàn (xem Hình 3b);

- kiểu c: có các đặc điểm của kiểu b nhưng có thêm cơ cấu chống xoay cho thanh hoặc sợi ngang. Thanh hoặc sợi ngang được kẹp chặt bằng một bộ kẹp có kết cấu thích hợp, bộ kẹp này đồng thời cũng có tác dụng chống dịch chuyển ngang của thanh hoặc sợi ngang (xem Hình 3c).

a) Đồ gá kiểu A

b) Đồ gá kiểu b

Hình 3 - Ví dụ về đồ gá thử kiểu a, kiểu b và kiểu c

CHÚ DẪN:

1 Thanh kéo

2 Tấm điều chỉnh khe

3 Chiều rộng của khe

4 Lò xo xoắn

5 Lực kéo

Hình 3 - Ví dụ về đồ gá thử kiểu a, kiểu b và kiểu c (tiếp theo và kết thúc)

Với cả ba kiểu đồ gá trên, khoảng cách giữa các mặt đỡ và thanh hoặc sợi chịu kéo phải càng nhỏ càng tốt nhưng không được phép tạo ra ma sát.

Trong trường hợp có tranh chấp, khi đó sẽ sử dụng đồ gá kiểu c.

Kiểu đồ gá sử dụng sẽ phải đưa vào trong báo cáo thử.

CHÚ THÍCH 1: Đồ gá kiểu c sẽ mô phỏng đúng nhất trạng thái làm việc của lưới trong bê tông.

CHÚ THÍCH 2: Khoảng cách giữa bề mặt đỡ và thanh hoặc sợi chịu kéo nên nhỏ hơn 0,5 mm đối với đường kính danh nghĩa d ≤ 9 mm và nhỏ hơn 1 mm đối với d > 9 mm.

CHÚ THÍCH 3: Việc lựa chọn các kiểu đồ gá sẽ ảnh hưởng đến kết quả thử.

CHÚ THÍCH 4: Các Hình 3a), b) và c) là các ví dụ về đồ gá tương ứng với kiểu a, kiểu b và kiểu c. Trên thực tế, các đồ gá có thể có hình dạng khác với hình vẽ. Việc phân loại đồ gá sẽ dựa trên các cơ sở để đánh giá theo các yêu cầu của 7.2.

7.3 Qui trình thử

Mẫu thử sẽ được đặt vào trong đồ gá.

Tác dụng lực kéo lên thanh hoặc sợi chịu kéo của mẫu thử với tốc độ gia tải từ 6 N/mm2s-1 đến 60 N/mm2s-1.

Khi mẫu đã bị phá hủy, ghi lại giá trị lực lớn nhất theo đơn vị N, đồng thời cũng ghi lại vị trí phá hủy mẫu.

8 Thử mỏi dọc trục

8.1 Nguyên lý thử

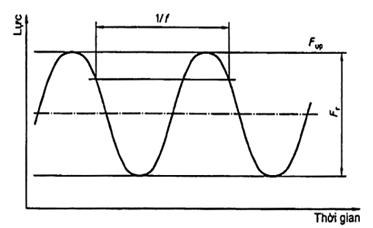

Phép thử mỏi dọc trục là quá trình tác dụng lên mẫu thử một lực kéo dọc trục, lực kéo này có giá trị thay đổi theo chu kỳ theo dạng hình sin với tần số không đổi f trong giới hạn đàn hồi (xem Hình 4). Phép thử được tiến hành cho đến khi mẫu thử bị phá hủy hoặc khi mẫu chưa phá hủy nhưng đã đạt tới một giá trị chu kỳ gia tải cho trước trong các tiêu chuẩn sản phẩm tương ứng.

Hình 4 - Biểu đồ chu kỳ gia tải

8.2 Mẫu thử

Mẫu thử phải tuân theo các quy định chung trong điều 4.

Bề mặt phần tự do của mẫu giữa các phần kẹp không được phép qua bất kỳ một quá trình xử lý bề mặt dưới bất kỳ hình thức nào và cũng không được có các gân ký hiệu.

Chiều dài phần tự do tối thiểu phải đạt 140 mm hoặc 14d, lấy giá trị hơn.

8.3 Thiết bị thử

Máy thử mỏi phải được hiệu chuẩn theo ISO 4965. Độ chính xác phải đạt ít nhất ± 1%. Máy thử phải có khả năng duy trì giá trị lực cận trên (Fup) trong phạm vi ± 2 % của giá trị lực quy định và giữ được phạm vi lực (Fr) trong phạm vi ± 4% giá trị quy định.

8.4 Qui trình thử

8.4.1 Các qui định về mẫu thử

Mẫu thử phải được kẹp lên máy thử sao cho lực tác dụng lên mẫu theo phương dọc trục và không được phép xuất hiện momen uốn dọc theo mẫu thử.

8.4.2 Lực cận trên (Fup) và phạm vi lực (Fr)

Lực cân trên (Fup) và phạm vi lực (Fr) phải tuân theo các tiêu chuẩn sản phẩm tương ứng.

CHÚ THÍCH: Fup và Fr có thể tính toán từ ứng suất lớn nhất (σmax) là phạm vi ứng suất (2σa) được cho trong các tiêu chuẩn sản phẩm như sau:

- Fup = σmax x An

- Fr = 2σa x An

Trong đó An là diện tích mặt cắt ngang danh nghĩa của thanh hoặc sợi.

8.4.3 Độ ổn định lực và tần số gia tải

Phép thử phải được tiến hành trong điều kiện ổn định về lực cận trên (Fup), phạm vi lực (Fr) và tần số gia tải (f). Không được phép có bất kỳ một gián đoạn nào về chu kỳ gia tải trong suốt toàn bộ thời gian thử. Tuy nhiên, vẫn cho phép tiến hành tiếp tục trở lại một phép thử đã bị gián đoạn đột ngột. Mọi gián đoạn trong quá trình thử đều phải đưa vào trong báo cáo thử.

8.4.4 Đếm chu kỳ gia tải

Số lượng các chu kỳ gia tải sẽ được đếm toàn bộ kể từ chu kỳ gia tải đầy đủ đầu tiên.

8.4.5 Tần số gia tải

Tần số các chu kỳ gia tải phải được giữ ổn định trong suốt phép thử và được giữ nguyên trong một loạt phép thử. Tần số gia tải phải nằm giữa 1 Hz và 200 Hz.

8.4.6 Nhiệt độ thử

Nhiệt độ của mẫu thử không được vượt quá 40 oC trong suốt thời gian thử. Nếu không có quy định gì khác, nhiệt độ của phòng thí nghiệm phải được duy trì giữa 10 oC và 35 oC. Trong trường hợp phép thử được tiến hành trong điều kiện khống chế, nhiệt độ của phòng thí nghiệm sẽ là (23 ± 5)oC.

8.4.7 Kết thúc thử

Phép thử sẽ kết thúc trong trường hợp mẫu thử bị phá hủy trước khi đạt được số chu kỳ quy định hoặc khi đã đạt được số chu kỳ yêu cầu mà mẫu chưa bị phá hủy.

8.4.8 Tính hợp lệ của phép thử

Nếu mẫu thử bị phá hủy bên trong phần kẹp mẫu hoặc trong phạm vi 2d kể từ vị trí kẹp hay phá hủy phát sinh từ một đặc điểm của mẫu thử thì phép thử sẽ bị coi là không hợp lệ.

9 Phân tích hóa học

Thành phần hóa học sẽ được xác định bằng phương pháp phân tích quang phổ.

Trong trường hợp có tranh cãi về phương pháp phân tích, khi đó thành phần hóa học sẽ được xác định bằng một phương pháp thử trọng tài được quy định bởi một trong các tiêu chuẩn Quốc tế được liệt kê trong ISO/TR 9769 : 1991.

10 Đo các đặc trưng hình học của lưới

10.1 Mẫu thử

Mẫu thử là một tấm lưới ở điều kiện nguyên trạng.

10.2 Thiết bị thử

Sử dụng thiết bị có độ phân giải đạt tối thiểu 1mm để đo bước sợi, chiều dài và chiều rộng của tấm.

10.3 Quy trình thử

Tấm lưới được đặt nằm trên một bề mặt phẳng.

Chiều dài và chiều rộng sẽ là các kích thước bao ngoài của tấm.

11 Báo cáo

Báo cáo phải chứa các thông tin sau đây:

a) số hiệu của tiêu chuẩn này;

b) tên của mẫu thử (bao gồm cả đường kính danh nghĩa của thanh hoặc sợi);

c) chiều dài của mẫu thử;

d) phép thử đã tiến hành và các kết quả thử tương ứng;

e) tiêu chuẩn sản phẩm tương ứng, nếu có;

f) mọi thông tin liên quan đến mẫu thử, thiết bị thử và quy trình thử.